Aéroglisseur - Naviplane N300

+3

bud.fr

pierredu29

rookie78

7 participants

Page 1 sur 4

Page 1 sur 4 • 1, 2, 3, 4

Aéroglisseur - Naviplane N300

Aéroglisseur - Naviplane N300

Les articles décrivant la genèse et la construction du Naviplane N300 sont réunis ci-dessous. Ce sont les mêmes que ceux publiés dans le fil de discussion:

https://modelismenavalradioc.forumactif.com/t12299-aeroglisseur-naviplane-n300#171039

Seuls les commentaires, réponses et conseils de nos éminents membres ont été supprimés afin de rendre la consultation du projet plus fluide. Mais la lecture du fil complet peut aussi être intéressante...

Bonne lecture,

Marcel.

---------------------

https://modelismenavalradioc.forumactif.com/t12299-aeroglisseur-naviplane-n300#171039

Seuls les commentaires, réponses et conseils de nos éminents membres ont été supprimés afin de rendre la consultation du projet plus fluide. Mais la lecture du fil complet peut aussi être intéressante...

Bonne lecture,

Marcel.

---------------------

Dernière édition par rookie78 le Ven 4 Déc 2015 - 14:36, édité 1 fois

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

AÉROGLISSEUR - NAVIPLANE N300 - 1er chapître

AÉROGLISSEUR - NAVIPLANE N300 - 1er chapître

Bonjour,

Comme il faut bien occuper les longues soirées d’hiver et le le WS 60HJ étant terminé, il me fallait un nouveau projet. Et de nouveau, je souhaitais essayer un truc que je n’avais pas encore tenté…

Au fil de mes pérégrinations sur le NET, je suis tombé sur les « Hovercraft »… Tiens, un truc qui sort de l’ordinaire et on en voit pas beaucoup autour des bassins… Pourrait être amusant ( ??? ) à faire… Ca a l’air de tenir à la fois du bateau, de l’hélico et de l’avion… Mais il faut creuser un peu plus quand même avant de se lancer! Lancer quoi d’ailleurs ? … Je vous propose donc dans une série d’articles de suivre en temps réel ce projet… Sans garantie de succès, on verra bien… Mais c’est ce qui fait l’intérêt de la chose !

Ce premier article est un bref résumé de mes recherches préliminaires, la genèse du projet en quelque sorte…

• Définitions :

Quelques éléments de langage : En bon français, un hovercraft est un « aéroglisseur » c’est à dire un engin dont la masse est soutenue hors sol par un coussin d’air et la propulsion est assurée par une hélice ou une turbine comme sur un avion. A ne pas confondre avec un « hydroglisseur » qui lui, comme son nom l’indique, glisse sur l’eau et non sur un coussin d’air.

On trouve quelques autres définitions : « navire à sustentation » ; « navion » ; « véhicule amphibie à portance aérostatique ».

Le nom générique anglais « Air Cushion Vehicle » (AVC) littéralement « Véhicule à coussin d’air » me paraît bien décrire le principe. « Hovercraft », terme souvent utilisé par les anglais, est en fait le nom donné à ses engins par l’un des pionniers de la technique, Sir Cockerell… Un peu comme utiliser «Frigidaire» au lieu de réfrigérateur.

• Les aéroglisseurs « Grandeur » :

On en parlait pas mal dans les années 1960-1980.

- Les plus connus en France étaient ceux assurant la liaison France - Angleterre. Image de l’un deux le SNR-4 de fabrication anglaise :

- Il y avait les applications militaires, en particulier le monstre russe « Zubr », le plus grand jamais construit :

- Et les français ? Et bien oui ! Il y avait la « Société Jean Bertin » qui avait développé un engin, le N500 et qui lui aussi naviguait sur la Manche :

Et un autre engin, le N300 qui lui a navigué sur l’estuaire de la Gironde et du côté de Cannes :

Ces engins français par contre n’ont pas la même allure que les autres… Pas de « boudin » gonflé à la base… Différente technologie ?

Note: Toutes ces images sont issues du NET... Je ne n'ai pas relevé au fur et à mesure toutes les sources et m'en excuse par avance...

• Pourquoi le coussin d’air ?

Le principal intérêt réside en sa capacité à soulever (sustentation) de lourdes charges avec la création d’un coussin d’air en faible surpression, donc ne demandant que relativement peu de puissance. Et une fois en sustentation, les forces de frottement au sol sont quasi-inexistantes et la charge est facilement mise en mouvement.

Le principe en est très simple :

- Création d’une surpression (P) sous une cloche de poids W. On appelle cet espace vide, sous la cloche, le « Plénum » et la partie verticale de la cloche la « Jupe ».

- La surpression s’exerce sur la surface supérieure (S) de la cloche (dans le plénum) et génère une force dirigée vers le haut : F= P x S

- Dès que F > W, la cloche se soulève et crée un débit de fuite

- Tant que le débit d’air généré sera supérieur au débit de fuite, la cloche restera en sustentation.

- Pour un débit donné, le système s’auto-régule : Si la pression est trop élevée la hauteur de fuite augmente, la pression baisse et la hauteur de fuite diminue … Etc…

- Le rendement du système est excellent tant que la hauteur de fuite « h » est faible par rapport à la surface « S » du plénum. Si la surface « S » est un cercle de diamètre « d », on peut définir un coefficient simple, la hauteur relative « Hr » : Hr = h/d. L’efficacité du système chute très vite lorsque Hr augmente. Excellente pour Hr= 0,001, faible pour Hr = 0,05

Bien d’autres phénomènes rentrent en jeu, dont l’effet de sol qui résulte en en une force portante supérieure à la quantité de mouvement du fluide. Excellente économie ! Si vous souhaitez approfondir je vous renvoie à quelques articles :

http://airdeglisse.free.fr/articles.php?lng=fr&pg=10

https://fr.wikiversity.org/wiki/Dynamique_des_fluides_parfaits/Exercices/Véhicule_à_coussin_d%27air

On peut déjà noter quelques points à prendre en compte dans le projet :

- Il ne faudra pas construire trop petit ! Plus la surface de l’engin sera grande versus son poids et plus efficace sera l’ensemble. Or le poids minimum sera en grande partie imposé par les éléments de motorisation et d’accus qui seront loin d’être proportionnels à la taille de l’engin.…

- La surpression nécessaire ne sera pas bien élevée, par contre il faudra de bons débits.

- Il ne faut pas s’attendre à des capacités de franchissement d’obstacles élevées : La hauteur de fuite ne pourra excéder quelques mm !

- On met à l’échelle l’engin, mais on ne peut pas faire la même chose avec la surface où il évolue : Ne devrait pas poser de problèmes sur l’eau, la glace, le ciment lisse, une salle de sport, etc… Plus aléatoire sur de l’herbe même rase ou des trucs gravillonnés. Pour ces derniers, la surface réelle de fuite augmentera très vite et demanderait des débits élevés. Et donc une consommation électrique importante réduisant l’autonomie de manière sans doute inacceptable.

Tout ça pour éviter les désillusions lors des tests en fin de projet…

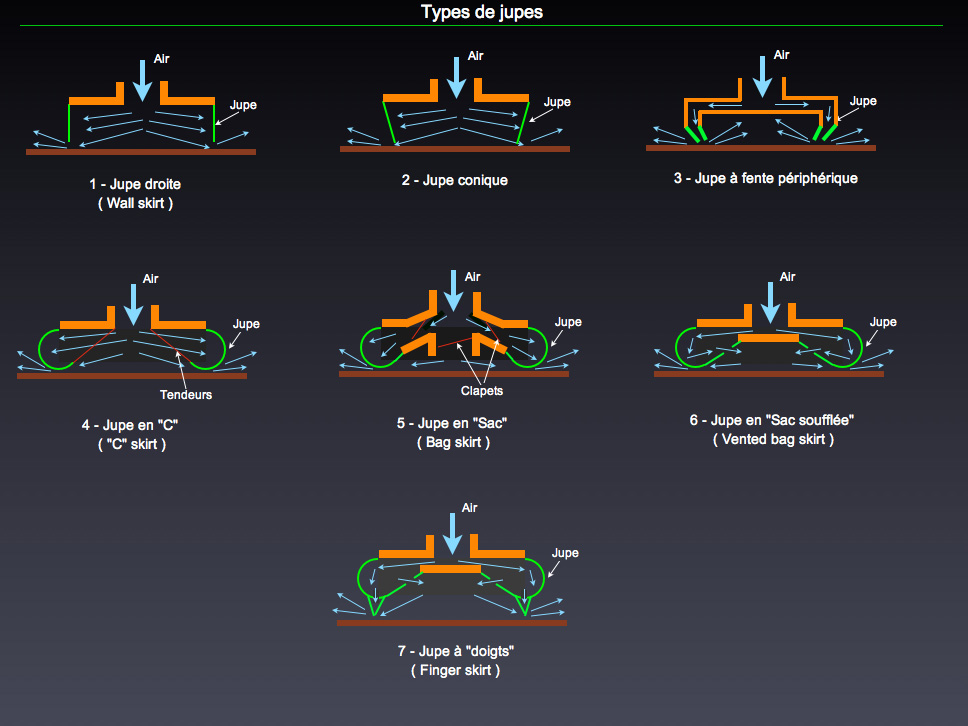

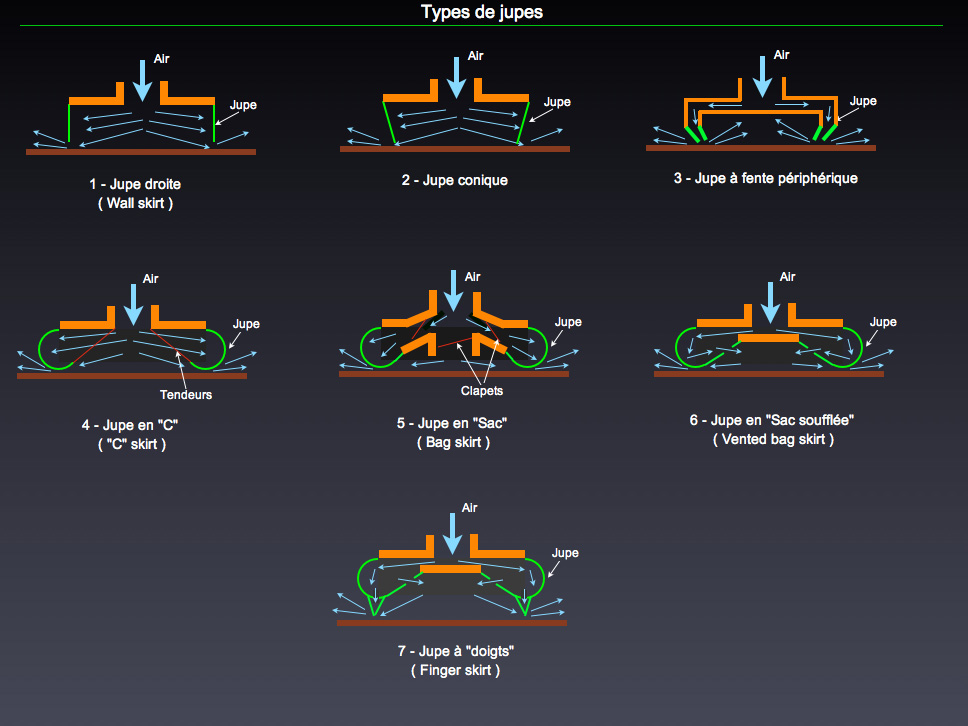

• Histoires de « jupes » :

Il en existe de multiples types développés progressivement, à la recherche de la meilleure performance. Les différents systèmes sont schématiquement résumés dans la vue ci-dessous :

1 - Jupe « Droite» (Wall skirt)

La plus simple. Un cylindre souple. Ne peut bien sûr se monter que sur une base cylindrique pour répartir correctement les effets de tension sur la jupe.

2 – Jupe « Conique ».

Une variante de la précédente. La conicité induit une surpression vers la base et améliore la stabilité de la jupe.

3 – Jupe à « Fente Périphérique » :

Théoriquement très efficace, mais difficile à réaliser car il faut maintenir l’écartement des lèvres de sortie (souples).

4 – Jupe en « C » :

Simple de construction. Mais il faut maintenir les lèvres inférieures à l’aide de tirants, fragiles et accrochant les obstacles. Performance sur l’eau très mauvaise, la forme en « C » faisant écope. Redémarrage sur l’eau pratiquement impossible.

5 – Jupe en « Sac » (Bag skirt) :

Un « boudin » est rempli d’air, indépendamment du plénum. Une version modifié des coques semi rigides comme un Zodiac avec un plenum en dessous. Système assez compliqué car il faut contrôler les pressions du boudin et du plénum et s’assurer que le boudin ne se remplit pas d’eau à l’aide de clapets.

6 – Jupe en « Sac soufflée » :

Une variante de la précédente, mais cette fois l’air circule via le boudin vers le plénum éliminant en grande partie le besoin de clapets.

7 – Jupe à « Doigts » (Finger skirt)

Une nouvelle amélioration de la jupe soufflée où des doigts souples et adjacents prolongent le boudin et seront en contact avec le sol. Pouvant s’effacer individuellement, ils améliorent le franchissement d’obstacles modérés et minimisent le débit de fuite.

Les principaux avantages et inconvénients de chaque type sont comparés dans la vue ci-dessous

Il faut bien reconnaître que la majorité des développements sont d’origine anglo-saxonne… Ils sont pratiquement tous basés sur le principe de la jupe en « Sac ».

La jupe « conique » semble pourtant d’après le tableau une solution intéressante notamment par sa capacité de démarrage sur l’eau et sa stabilité…

En France, la société « Jean Bertin », devenue par la suite la « SEDAM », en a développé le concept. Et, un peu de chauvinisme ne faisant pas de mal, je décide de suivre cette piste…

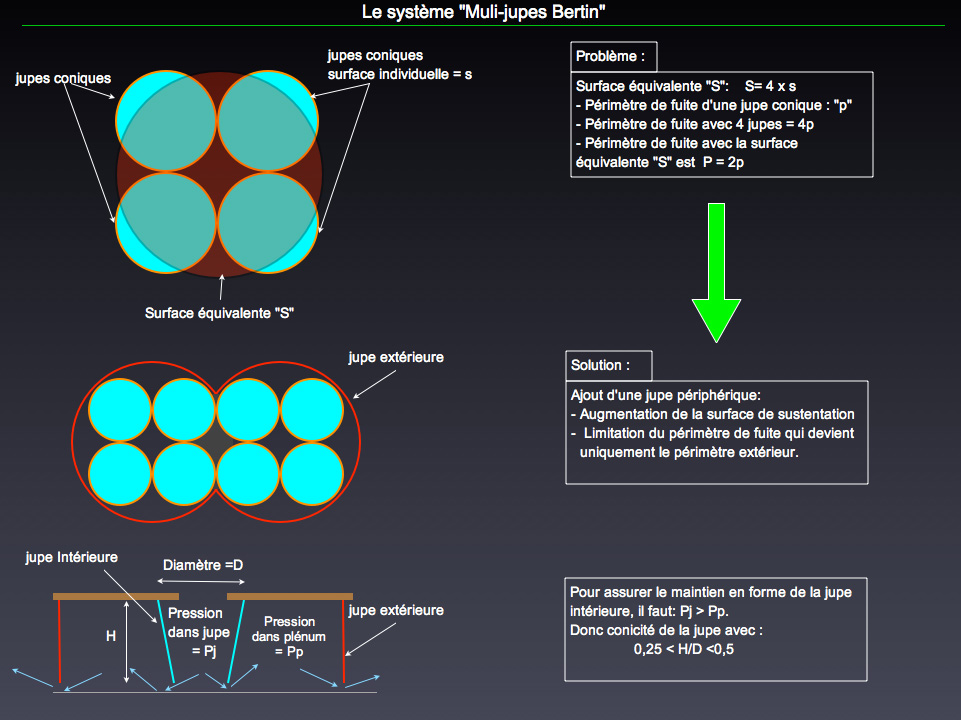

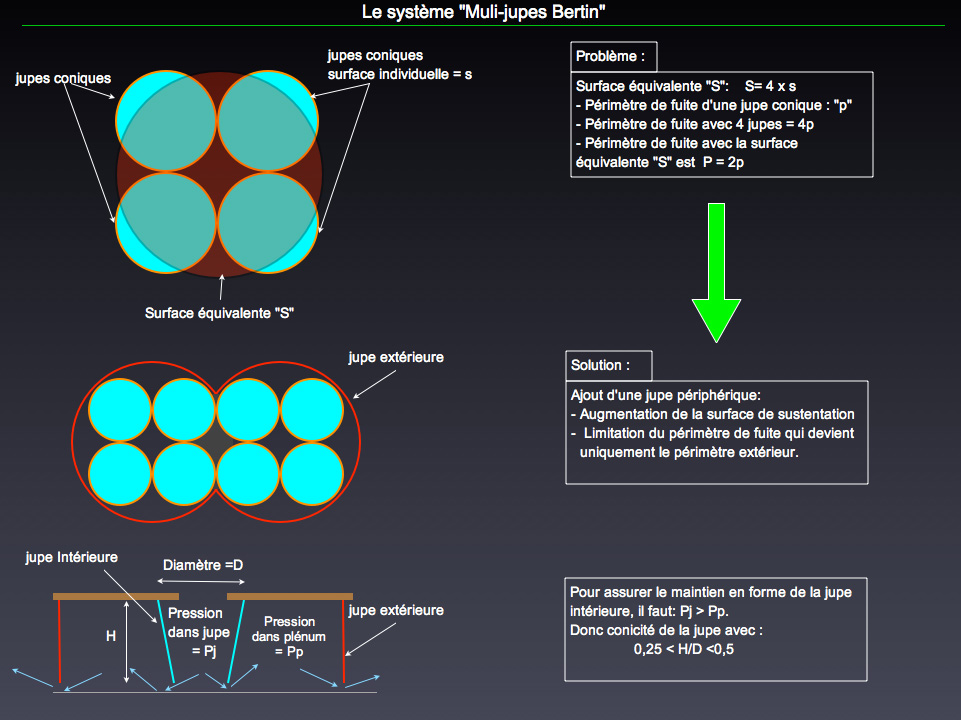

• Le système « Multi-Jupes Bertin »:

Je ne vais pas reprendre ici toute l’historique des développements de la société Bertin. Je vous invite à consulter l’excellent site qui y est consacré et d’en fouiller les coins et les recoins… On y découvre non seulement les « Naviplanes », mais aussi les « Terraplanes » et les « Aérotrains »… Peut-être bien des opportunités que la France a loupés…

http://aernav.free.fr/Biographies/M_Biogjb.html

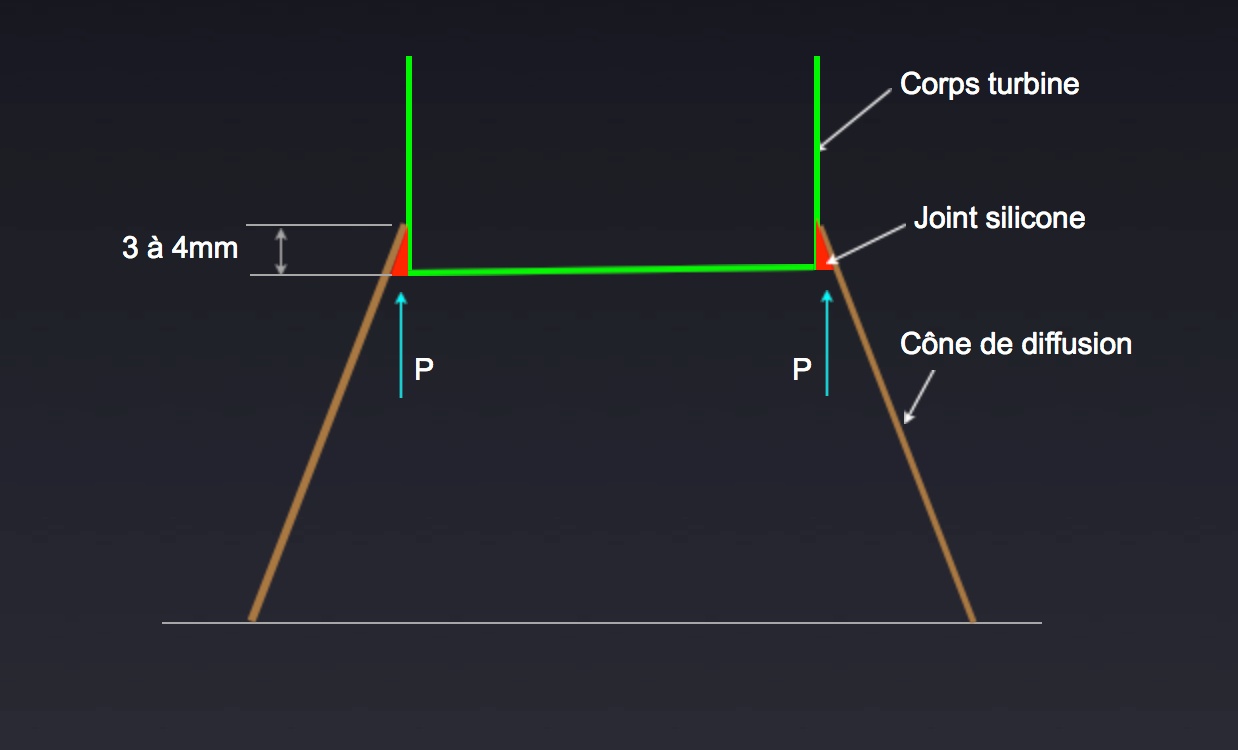

En résumé, le système des naviplanes consiste en une association de plusieurs jupes coniques alimentées séparément où, tout au moins, à flux indépendants. Le principe est schématisé sur la vue ci-dessous.

Les schémas montrent tout de suite l’énorme avantage du système : La stabilité. Si l’engin penche d’un côté, la hauteur de fuite diminue, la pression dans la jupe correspondante augmente et génère automatiquement le couple de redressement.

Quelques bémols tout de même :

- A surface portante équivalente, la combinaison de plusieurs jupes résultent en un périmètre de fuite nettement plus important qu’avec une jupe unique. Dans l’exemple dessiné à 4 jupes, il est deux fois plus important. Ce qui impliquerait des flux d’air beaucoup plus élevés et donc des consommations d’énergie rédhibitoires. Pour remédier à ce problème, une jupe externe entourant tout le plénum est ajoutée. Elle permettra également de mieux «profiler» le navire.

- Cette solution engendre toutefois un autre petit problème : Si les pressions dans la jupe interne et dans le plénum sont les mêmes, la jupe interne (qui est souple rappelons-le ) ne conservera pas sa forme et aura tendance à se gondoler, à flotter et ne remplira plus son rôle. D’où l’importance d’une conicité assez prononcée. Les études de J. Berthin (dont je vous fais grâce) préconisent un angle aux alentours de 10° ou un rapport entre le grand diamètre de la jupe et sa hauteur compris entre 0,25 et 0,5.

Autres avantages : Des surfaces de frottement avec le sol très réduites par rapport à un « boudin ». Et des redémarrages sur l’eau qui ne devraient poser aucun problèmes !

Et bien ce système « Bertin » me plaît bien… Juste ce qu’il faut de technicité pour que le projet soit intéressant. A première vue, la large panoplie d’éléments aujourd’hui disponibles en modélisme devrait permettre de coller d’assez près au modèle grandeur. Et si ça fonctionne, le résultat sera quelque chose que l’on ne voit pas souvent au bord des bassins…

Décision prise, ce sera un « Naviplane Bertin » !

Question suivante : Oui mais lequel ? Il y a eu le N100, le N300, le N500…

Ce sera l’objet du prochain article…

Marcel.

---------------------------

Comme il faut bien occuper les longues soirées d’hiver et le le WS 60HJ étant terminé, il me fallait un nouveau projet. Et de nouveau, je souhaitais essayer un truc que je n’avais pas encore tenté…

Au fil de mes pérégrinations sur le NET, je suis tombé sur les « Hovercraft »… Tiens, un truc qui sort de l’ordinaire et on en voit pas beaucoup autour des bassins… Pourrait être amusant ( ??? ) à faire… Ca a l’air de tenir à la fois du bateau, de l’hélico et de l’avion… Mais il faut creuser un peu plus quand même avant de se lancer! Lancer quoi d’ailleurs ? … Je vous propose donc dans une série d’articles de suivre en temps réel ce projet… Sans garantie de succès, on verra bien… Mais c’est ce qui fait l’intérêt de la chose !

Ce premier article est un bref résumé de mes recherches préliminaires, la genèse du projet en quelque sorte…

• Définitions :

Quelques éléments de langage : En bon français, un hovercraft est un « aéroglisseur » c’est à dire un engin dont la masse est soutenue hors sol par un coussin d’air et la propulsion est assurée par une hélice ou une turbine comme sur un avion. A ne pas confondre avec un « hydroglisseur » qui lui, comme son nom l’indique, glisse sur l’eau et non sur un coussin d’air.

On trouve quelques autres définitions : « navire à sustentation » ; « navion » ; « véhicule amphibie à portance aérostatique ».

Le nom générique anglais « Air Cushion Vehicle » (AVC) littéralement « Véhicule à coussin d’air » me paraît bien décrire le principe. « Hovercraft », terme souvent utilisé par les anglais, est en fait le nom donné à ses engins par l’un des pionniers de la technique, Sir Cockerell… Un peu comme utiliser «Frigidaire» au lieu de réfrigérateur.

• Les aéroglisseurs « Grandeur » :

On en parlait pas mal dans les années 1960-1980.

- Les plus connus en France étaient ceux assurant la liaison France - Angleterre. Image de l’un deux le SNR-4 de fabrication anglaise :

- Il y avait les applications militaires, en particulier le monstre russe « Zubr », le plus grand jamais construit :

- Et les français ? Et bien oui ! Il y avait la « Société Jean Bertin » qui avait développé un engin, le N500 et qui lui aussi naviguait sur la Manche :

Et un autre engin, le N300 qui lui a navigué sur l’estuaire de la Gironde et du côté de Cannes :

Ces engins français par contre n’ont pas la même allure que les autres… Pas de « boudin » gonflé à la base… Différente technologie ?

Note: Toutes ces images sont issues du NET... Je ne n'ai pas relevé au fur et à mesure toutes les sources et m'en excuse par avance...

• Pourquoi le coussin d’air ?

Le principal intérêt réside en sa capacité à soulever (sustentation) de lourdes charges avec la création d’un coussin d’air en faible surpression, donc ne demandant que relativement peu de puissance. Et une fois en sustentation, les forces de frottement au sol sont quasi-inexistantes et la charge est facilement mise en mouvement.

Le principe en est très simple :

- Création d’une surpression (P) sous une cloche de poids W. On appelle cet espace vide, sous la cloche, le « Plénum » et la partie verticale de la cloche la « Jupe ».

- La surpression s’exerce sur la surface supérieure (S) de la cloche (dans le plénum) et génère une force dirigée vers le haut : F= P x S

- Dès que F > W, la cloche se soulève et crée un débit de fuite

- Tant que le débit d’air généré sera supérieur au débit de fuite, la cloche restera en sustentation.

- Pour un débit donné, le système s’auto-régule : Si la pression est trop élevée la hauteur de fuite augmente, la pression baisse et la hauteur de fuite diminue … Etc…

- Le rendement du système est excellent tant que la hauteur de fuite « h » est faible par rapport à la surface « S » du plénum. Si la surface « S » est un cercle de diamètre « d », on peut définir un coefficient simple, la hauteur relative « Hr » : Hr = h/d. L’efficacité du système chute très vite lorsque Hr augmente. Excellente pour Hr= 0,001, faible pour Hr = 0,05

Bien d’autres phénomènes rentrent en jeu, dont l’effet de sol qui résulte en en une force portante supérieure à la quantité de mouvement du fluide. Excellente économie ! Si vous souhaitez approfondir je vous renvoie à quelques articles :

http://airdeglisse.free.fr/articles.php?lng=fr&pg=10

https://fr.wikiversity.org/wiki/Dynamique_des_fluides_parfaits/Exercices/Véhicule_à_coussin_d%27air

On peut déjà noter quelques points à prendre en compte dans le projet :

- Il ne faudra pas construire trop petit ! Plus la surface de l’engin sera grande versus son poids et plus efficace sera l’ensemble. Or le poids minimum sera en grande partie imposé par les éléments de motorisation et d’accus qui seront loin d’être proportionnels à la taille de l’engin.…

- La surpression nécessaire ne sera pas bien élevée, par contre il faudra de bons débits.

- Il ne faut pas s’attendre à des capacités de franchissement d’obstacles élevées : La hauteur de fuite ne pourra excéder quelques mm !

- On met à l’échelle l’engin, mais on ne peut pas faire la même chose avec la surface où il évolue : Ne devrait pas poser de problèmes sur l’eau, la glace, le ciment lisse, une salle de sport, etc… Plus aléatoire sur de l’herbe même rase ou des trucs gravillonnés. Pour ces derniers, la surface réelle de fuite augmentera très vite et demanderait des débits élevés. Et donc une consommation électrique importante réduisant l’autonomie de manière sans doute inacceptable.

Tout ça pour éviter les désillusions lors des tests en fin de projet…

• Histoires de « jupes » :

Il en existe de multiples types développés progressivement, à la recherche de la meilleure performance. Les différents systèmes sont schématiquement résumés dans la vue ci-dessous :

1 - Jupe « Droite» (Wall skirt)

La plus simple. Un cylindre souple. Ne peut bien sûr se monter que sur une base cylindrique pour répartir correctement les effets de tension sur la jupe.

2 – Jupe « Conique ».

Une variante de la précédente. La conicité induit une surpression vers la base et améliore la stabilité de la jupe.

3 – Jupe à « Fente Périphérique » :

Théoriquement très efficace, mais difficile à réaliser car il faut maintenir l’écartement des lèvres de sortie (souples).

4 – Jupe en « C » :

Simple de construction. Mais il faut maintenir les lèvres inférieures à l’aide de tirants, fragiles et accrochant les obstacles. Performance sur l’eau très mauvaise, la forme en « C » faisant écope. Redémarrage sur l’eau pratiquement impossible.

5 – Jupe en « Sac » (Bag skirt) :

Un « boudin » est rempli d’air, indépendamment du plénum. Une version modifié des coques semi rigides comme un Zodiac avec un plenum en dessous. Système assez compliqué car il faut contrôler les pressions du boudin et du plénum et s’assurer que le boudin ne se remplit pas d’eau à l’aide de clapets.

6 – Jupe en « Sac soufflée » :

Une variante de la précédente, mais cette fois l’air circule via le boudin vers le plénum éliminant en grande partie le besoin de clapets.

7 – Jupe à « Doigts » (Finger skirt)

Une nouvelle amélioration de la jupe soufflée où des doigts souples et adjacents prolongent le boudin et seront en contact avec le sol. Pouvant s’effacer individuellement, ils améliorent le franchissement d’obstacles modérés et minimisent le débit de fuite.

Les principaux avantages et inconvénients de chaque type sont comparés dans la vue ci-dessous

Il faut bien reconnaître que la majorité des développements sont d’origine anglo-saxonne… Ils sont pratiquement tous basés sur le principe de la jupe en « Sac ».

La jupe « conique » semble pourtant d’après le tableau une solution intéressante notamment par sa capacité de démarrage sur l’eau et sa stabilité…

En France, la société « Jean Bertin », devenue par la suite la « SEDAM », en a développé le concept. Et, un peu de chauvinisme ne faisant pas de mal, je décide de suivre cette piste…

• Le système « Multi-Jupes Bertin »:

Je ne vais pas reprendre ici toute l’historique des développements de la société Bertin. Je vous invite à consulter l’excellent site qui y est consacré et d’en fouiller les coins et les recoins… On y découvre non seulement les « Naviplanes », mais aussi les « Terraplanes » et les « Aérotrains »… Peut-être bien des opportunités que la France a loupés…

http://aernav.free.fr/Biographies/M_Biogjb.html

En résumé, le système des naviplanes consiste en une association de plusieurs jupes coniques alimentées séparément où, tout au moins, à flux indépendants. Le principe est schématisé sur la vue ci-dessous.

Les schémas montrent tout de suite l’énorme avantage du système : La stabilité. Si l’engin penche d’un côté, la hauteur de fuite diminue, la pression dans la jupe correspondante augmente et génère automatiquement le couple de redressement.

Quelques bémols tout de même :

- A surface portante équivalente, la combinaison de plusieurs jupes résultent en un périmètre de fuite nettement plus important qu’avec une jupe unique. Dans l’exemple dessiné à 4 jupes, il est deux fois plus important. Ce qui impliquerait des flux d’air beaucoup plus élevés et donc des consommations d’énergie rédhibitoires. Pour remédier à ce problème, une jupe externe entourant tout le plénum est ajoutée. Elle permettra également de mieux «profiler» le navire.

- Cette solution engendre toutefois un autre petit problème : Si les pressions dans la jupe interne et dans le plénum sont les mêmes, la jupe interne (qui est souple rappelons-le ) ne conservera pas sa forme et aura tendance à se gondoler, à flotter et ne remplira plus son rôle. D’où l’importance d’une conicité assez prononcée. Les études de J. Berthin (dont je vous fais grâce) préconisent un angle aux alentours de 10° ou un rapport entre le grand diamètre de la jupe et sa hauteur compris entre 0,25 et 0,5.

Autres avantages : Des surfaces de frottement avec le sol très réduites par rapport à un « boudin ». Et des redémarrages sur l’eau qui ne devraient poser aucun problèmes !

Et bien ce système « Bertin » me plaît bien… Juste ce qu’il faut de technicité pour que le projet soit intéressant. A première vue, la large panoplie d’éléments aujourd’hui disponibles en modélisme devrait permettre de coller d’assez près au modèle grandeur. Et si ça fonctionne, le résultat sera quelque chose que l’on ne voit pas souvent au bord des bassins…

Décision prise, ce sera un « Naviplane Bertin » !

Question suivante : Oui mais lequel ? Il y a eu le N100, le N300, le N500…

Ce sera l’objet du prochain article…

Marcel.

---------------------------

Dernière édition par rookie78 le Ven 4 Déc 2015 - 14:15, édité 1 fois

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

AÉROGLISSEUR - NAVIPLANE N300 - 2ème Chapître

AÉROGLISSEUR - NAVIPLANE N300 - 2ème Chapître

Salut,

La suite de mes investigations sur le choix d’ un modèle de « Naviplane » réalisable en maquette.

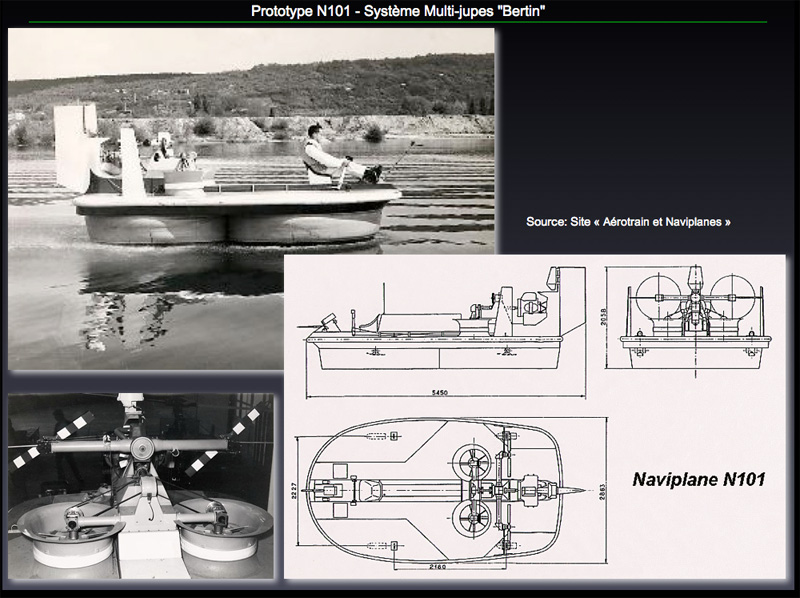

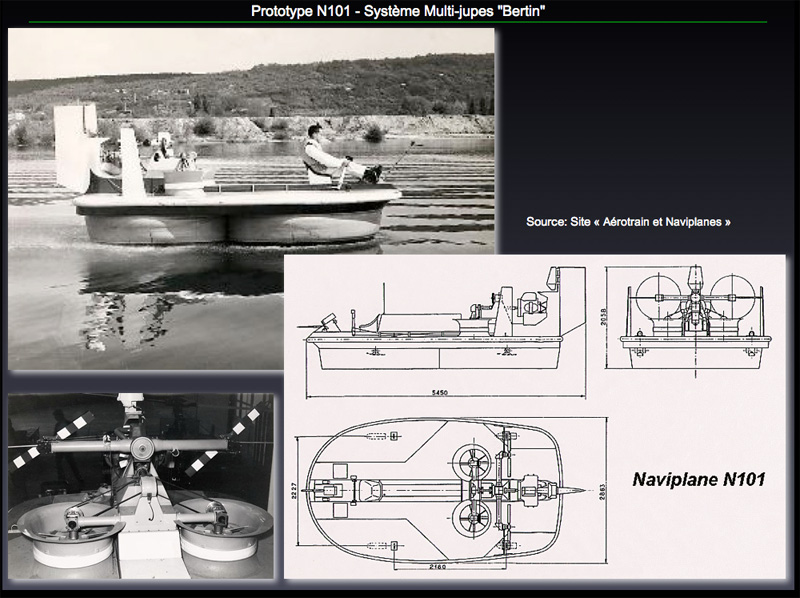

• Le N100 :

C’était un prototype destiné à tester le principe du « Multi-jupes ». Quelques images extraites du site « Aérotrain et Naviplanes » :

Vous pouvez sur le même site le voir en navigation :

http://aernav.free.fr/Naviplane/N300/N101/Video_N101.mpg

Plutôt sympa et ça a l’air de bien fonctionner! Mais l’ensemble est animé par un seul moteur alimentant les deux hélices de propulsion et les deux turbines… Un joli casse-tête mécanique de renvois coniques et boîtes de vitesse, embrayages etc… Pas simple à réaliser sur un petit modèle et à mon niveau… Alors, je passe…

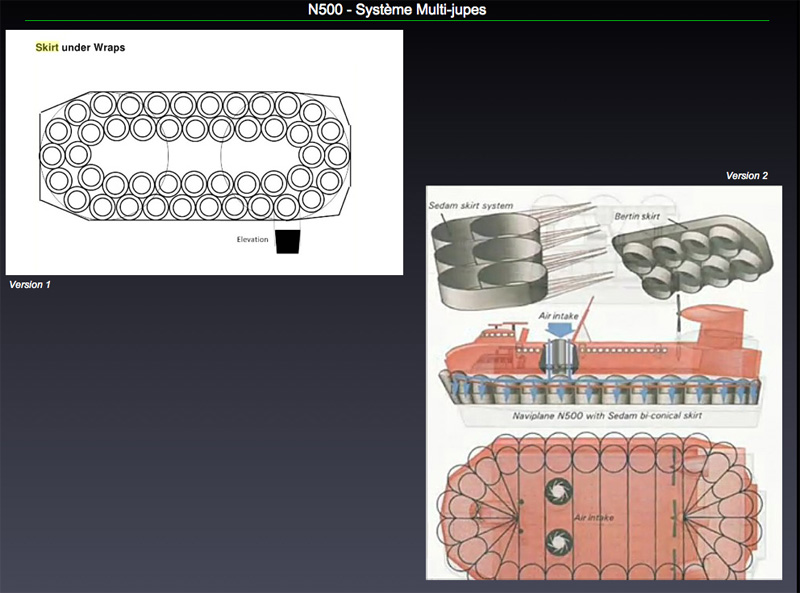

• Le N500 :

Je me suis alors intéressé au plus connu, celui qui traversait la manche. Et là, après pas mal de recherches, j’ai trouvé le site de Mr Jacques Vlaminck, qui a travaillé sur le N500 et qui anime aujourd’hui une amicale des « Anciens ». Son site réunit une quantité impressionnante de documents :

https://fr-fr.facebook.com/Le-Naviplane-N500-Jean-Bertin-228564230487693/

La majorité des images ici présentées en sont extraites.

C’est une belle bête, assez tentante à réaliser :

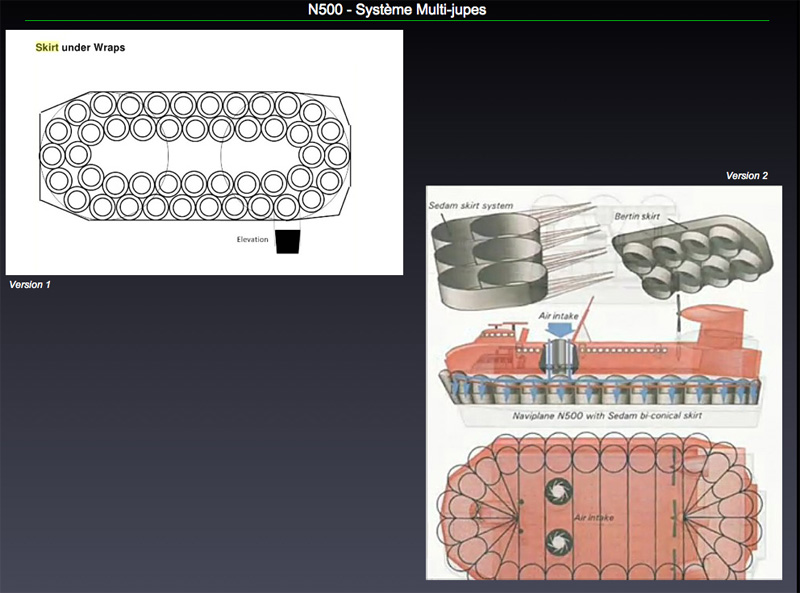

J’ai bien sûr pris contact avec Mr Vlaminck qui, en vrai passionné, m’a gentiment fourni un plan d’ensemble coté. Pour ce qui est de l’aspect maquette, j’avais donc tout ce qu’il me fallait. Oui, mais : « Et le système de jupes ? ».

Là les choses se compliquent ! En dépit de tous mes efforts je n’ai trouvé que des considérations de principe, rien de détaillé ! Le secret était et est bien gardé ! J’ai retrouvé un extrait de livre en anglais « On a cushion of air » (Robin Paine & Roger Syms) qui confirme mes recherches infructueuses:

«When reading through the published materials, one of the most intriguing aspects of the N500 is the complete absence of the most basic diagrams showing the configuration of the skirt system. Even written description are brief, ambivalent and tell very little.»

Sur la base de ce qui était disponible et avec un peu d’imagination, ces gentlemen et d’autres en sont arrivé aux schémas hypothétiques présentés ci-dessous :

La version «1» me semble correspondre au design original alors que la version «2» ressemble davantage aux modifications faites après les tentatives de vente aux British…

Toujours est-il que le système ressemble à une combinaison de jupes individuelles à la « Bertin » et du principe de jupe à « Fente périphérique » de Sir Cockerell avec un plénum central…

La version «1» est confirmée par l’étude des nombreuses photos disponibles sur le site de Mr Vlaminck et avec un peu de patience il est même possible de vérifier le nombre de jupes de la couronne extérieure : On arrive à 26 jupes individuelles et avec un petit dessin on définit un nombre de jupes internes de 20. Un total de 46 jupes !! Mais n’oublions pas que ces jupes sont coniques et pour fermer la couronne et isoler le plénum, il va falloir les incliner pour les rendre adjacentes.

Pour en avoir le cœur net, armé de mes plans cotés et des photos, j’ai donc réalisé une petite maquette en bois et carton à l’échelle 1/20, histoire de voir ce que ça donnerait :

Il faudrait bien sûr tailler les bases des cônes pour les mettre horizontales, mais ça ressemble beaucoup à l’original…

Bon, beaucoup de travail, mais ce serait possible… Par contre, maintenant se pose la question de l’alimentation en air des jupes ! Si l’on veut conserver l’avantage en stabilité des jupes « Bertin » il faudrait pouvoir les nourrir plus ou moins indépendamment, tout au moins par zones. Or le tout fonctionne avec « seulement » deux turbines. Sur le N500 le partage des flux était fait, d’après ce que j’ai pu comprendre, par tout un système de trompettes, de vannes automatisées et de clapets… Une usine à gaz !!! Il me paraît très difficile pour ne pas dire impossible de reproduire tout cet ensemble sur un modèle réduit. De plus, Mr Vlaminck m’a expliqué que des jupes « Mur », verticales, pouvaient être abaissées et permettaient d’isoler certaines zones du plénum central… Ca ne devient pas simple.

Puis se pose le problème de manoeuvrabilité. Il existe à des degrés divers sur tous les aéroglisseurs : Il n’y a aucune liaison avec le sol et le pilotage se fait comme sur un avion. Mais sur un avion, la vitesse en vol est importante et les gouvernes, dérives et autres volets sont efficaces. Et au sol, il se conduit comme une voiture… Sur un aéroglisseur à faible vitesse ou en manoeuvre, point de roues… Même si les gouvernails sont dans le flux des hélices et (si il dispose de deux propulseurs) que l’on joue sur les vitesses relatives, ça reste assez aléatoire. Il faut de la place, ça « glisse ».

Ce problème est amplifié sur le N500 par la position très arrière des propulseurs. Comme me le disait Mr Vlaminck : « C’est un peu comme essayer de guider un chariot de supermarché avec les roues avant bloquées !! » Ce défaut de manoeuvrabilité est sans doute la source principale de la fin prématurée du projet commercial. Par jour de grand vent de travers, le N500 ne pouvait pas manœuvrer de manière assez précise pour entrer au terminal… Des tentatives d’ajouts d’ évents à l’avant (à la façon d’un propulseur d’étrave) n’avaient pas vraiment amélioré la situation.

Les anglais sur leurs « SNR » avaient minimisé le problème en utilisant 4 propulseurs orientables aux 4 coins de l’engin. Un avantage incontestable.

Donc, pour en revenir au N500, il faudrait simplifier considérablement le système : Et utiliser tout simplement une jupe périphérique simple de type « Mur » avec un grand plénum central dans lequel souffleraient directement les deux turbines. C’est ce qu’à fait Mr Vlaminck sur son très beau modèle (version finale mod British V2), en préservant de manière très astucieuse le côté maquette :

Vous pouvez découvrir d’autres images et quelques vidéos de sa maquette sur son site. Elle est en cours de modification pour la passer en brushless.

Par contre, on retrouve tous les inconvénients de la jupe « Mur » simple: Exigence d' un pourtour à hauteur constante précise (bravo à l’artiste !!) , grande sensibilité au centrage des charges; faible tolérance aux vagues; etc... Il n' y a pas création automatique d'un couple de rappel lors d'un basculement un poil important et si la fuite d'un côté devient trop importante, le tout s'écroule. La mise au point doit être assez critique, et je pense que l'on doit avoir tendance à "chasser" de manière aléatoire en l'absence de propulsion.

Bon, ce n’est pas vraiment ce que je souhaite faire et là je m’éloignerais vraiment du système de jupes multiples « Bertin »…

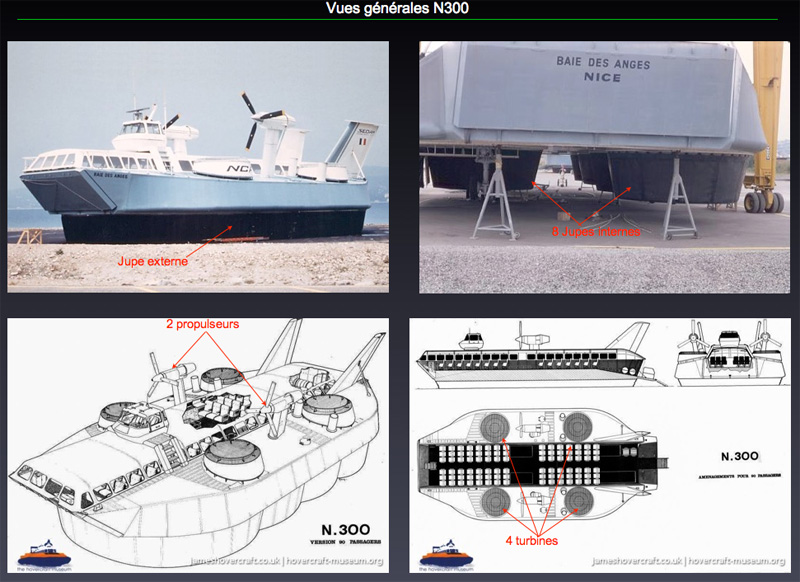

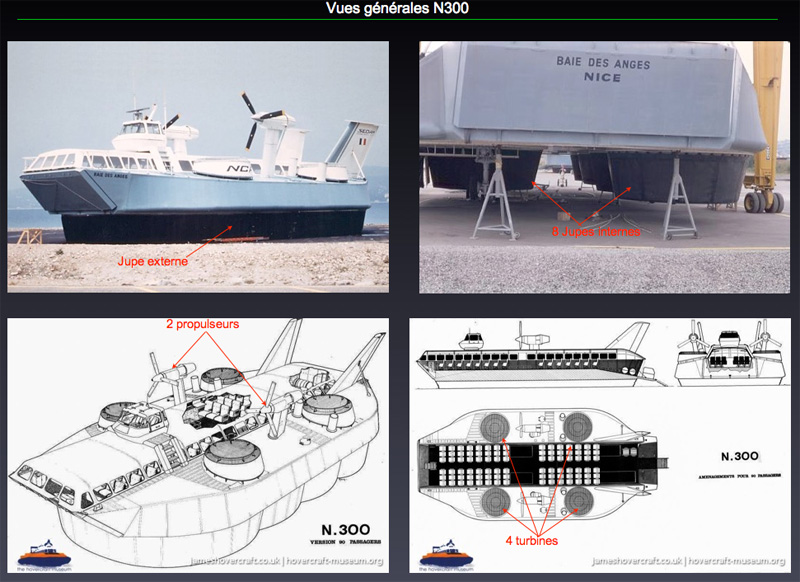

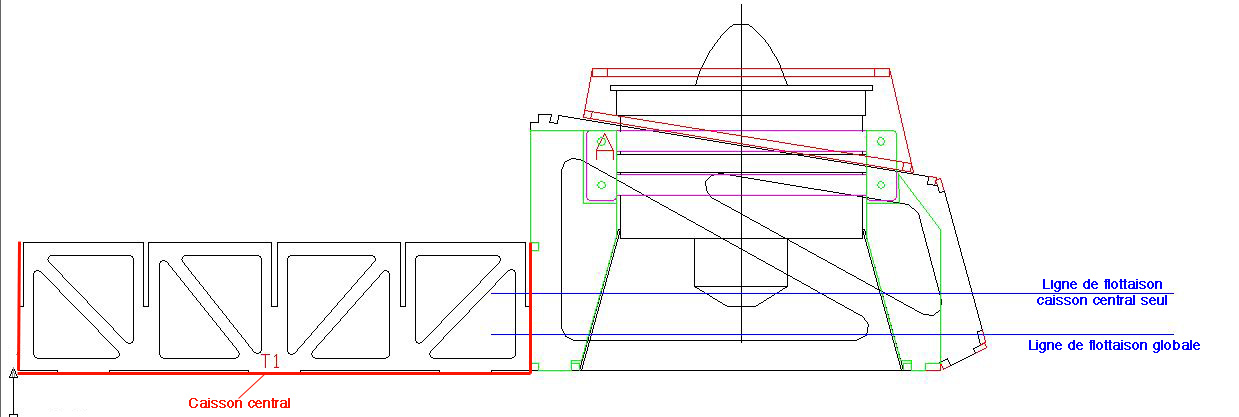

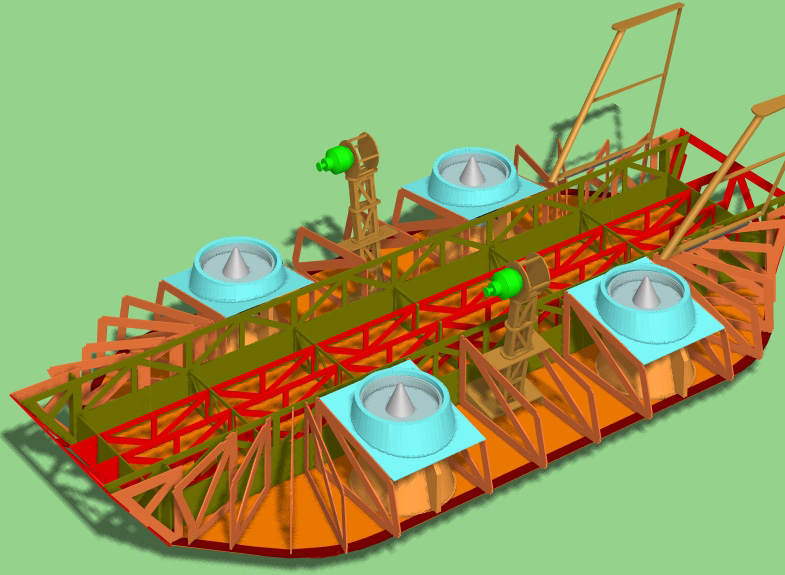

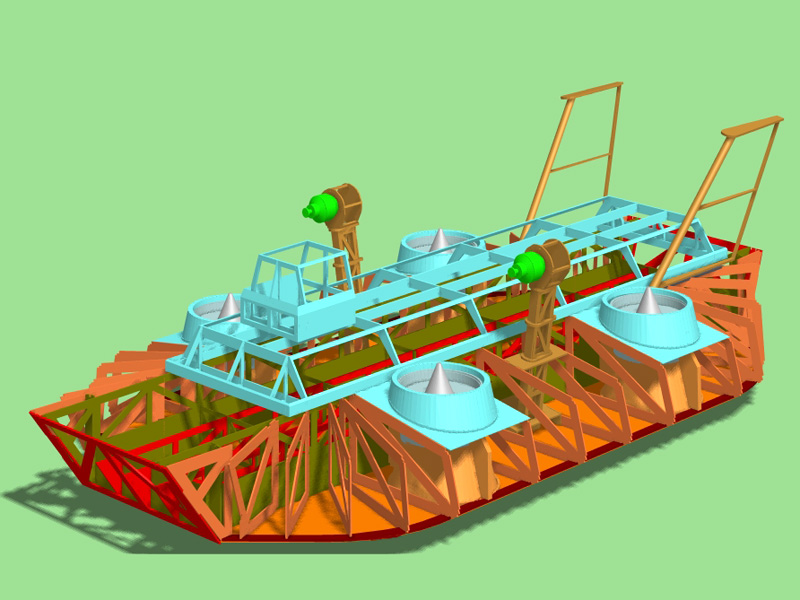

• Le N300 :

Reste à explorer le N300… Ci-dessous, deux vues et quelques croquis de l’engin :

L’ analyse du système est simple et plutôt sympathique de prime abord :

- Les deux propulseurs sont cette fois centrés (peut-être même légèrement vers l’avant) et non plus à l’arrière. Devrait rendre les manoeuvres et le contrôle de la direction beaucoup plus faciles que sur le N500 en jouant simplement sur les vitesses différentielles des hélices. Plus précis de tirer que de pousser… Sur le « grandeur » elles sont bien sûr à pas variables… Bon, sur le modèle vaudra voir ce que l’on trouve… Au pire, on pourra toujours inverser le sens de rotation d’une hélice à pas fixe, avec certes un rendement pas terrible mais pour une MAR ou une manœuvre ça devrait passer.

- Il y a 4 turbines et 8 jupes internes. On en déduit immédiatement que chaque turbine doit alimenter 2 jupes. Et on se retrouve bien avec le concept de base des jupes indépendantes « Bertin » : 4 groupes de jupes agissant indépendamment pour assurer automatiquement la stabilité horizontale aussi bien longitudinale que latérale. Et le schéma de principe est très facile à dessiner:

Ca doit être possible à réaliser sans difficultés insurmontables ! Pour résumer un peu toute l’étude jusqu’ici :

- Sur le N300, j’ai le système de jupes « Bertin » et en principe une bonne stabilité horizontale automatique, peu sensible à l’équilibre des charges ou aux hauteurs au micron des jupes.

- J’ai un système directionnel qui devrait être assez performant.

- Ou le système « volera » réellement et sera sur un vrai « coussin d’air » ou ne fonctionnera pas du tout. Au contraire des jupes « Sac », pas de solution de repli avec des frottements importants sur terre (pas de boudins, juste des jupes molles ne supportant rien) ou faisant plus office de flotteurs que de jupes sur l’eau.

- Cette absence de frottements importants du boudin peut par contre rendre l’engin plus sensible au vent de travers, la liaison sol-engin étant réduite à sa plus simple expression.

Côté évolution, je pense que cette configuration est aussi très intéressante (comme l’ont déjà noté les esprits affûtés de notre Forum préféré) car elle devrait permettre (si nécessaire) un certain nombre d’améliorations basées sur la techno moderne :

- La stabilité est supposée être automatique… Il faudra toutefois étudier les effets parasites en vol et il est fort possible que l’assistance d’une centrale gyroscopique soit un plus. Dans ce cas, comme l’a noté Lagaffe, la configuration à 4 turbines se rapprochant de celle d’un Quad, il sera peut-être possible d’adapter quelque chose… Ou de concevoir un mixeur spécial…

- Si le vent latéral se révèle être un réel problème, on pourrait fort bien imaginer monter les propulseurs sur pivots à la manière du SNR4 et, oui, dans ce cas une adaptation de 2 « Seapod » gérés par un gyro à conservateur de cap par exemple pourrait être une solution élégante… Mais là on s’écarte vraiment du modèle original !

Et bien voilà cette approche raisonnée du choix d’aéroglisseur terminée ! J’ ai donc décidé (après les quelques mois consacrés à cette réflexion) de me lancer dans ce projet N300… La suite est facile à définir :

- Réunir le maximum d’infos sur le modèle « grandeur ».

- En sortir l’échelle et les caractéristiques de la maquette.

- Chercher des composants électriques et électroniques (turbines, propulseurs, etc…) qui correspondent au cahier des charges.

- Dessiner l’ensemble et vérifier que tout ça est réalisable…

Y a du pain sur la planche…

Marcel

La suite de mes investigations sur le choix d’ un modèle de « Naviplane » réalisable en maquette.

• Le N100 :

C’était un prototype destiné à tester le principe du « Multi-jupes ». Quelques images extraites du site « Aérotrain et Naviplanes » :

Vous pouvez sur le même site le voir en navigation :

http://aernav.free.fr/Naviplane/N300/N101/Video_N101.mpg

Plutôt sympa et ça a l’air de bien fonctionner! Mais l’ensemble est animé par un seul moteur alimentant les deux hélices de propulsion et les deux turbines… Un joli casse-tête mécanique de renvois coniques et boîtes de vitesse, embrayages etc… Pas simple à réaliser sur un petit modèle et à mon niveau… Alors, je passe…

• Le N500 :

Je me suis alors intéressé au plus connu, celui qui traversait la manche. Et là, après pas mal de recherches, j’ai trouvé le site de Mr Jacques Vlaminck, qui a travaillé sur le N500 et qui anime aujourd’hui une amicale des « Anciens ». Son site réunit une quantité impressionnante de documents :

https://fr-fr.facebook.com/Le-Naviplane-N500-Jean-Bertin-228564230487693/

La majorité des images ici présentées en sont extraites.

C’est une belle bête, assez tentante à réaliser :

J’ai bien sûr pris contact avec Mr Vlaminck qui, en vrai passionné, m’a gentiment fourni un plan d’ensemble coté. Pour ce qui est de l’aspect maquette, j’avais donc tout ce qu’il me fallait. Oui, mais : « Et le système de jupes ? ».

Là les choses se compliquent ! En dépit de tous mes efforts je n’ai trouvé que des considérations de principe, rien de détaillé ! Le secret était et est bien gardé ! J’ai retrouvé un extrait de livre en anglais « On a cushion of air » (Robin Paine & Roger Syms) qui confirme mes recherches infructueuses:

«When reading through the published materials, one of the most intriguing aspects of the N500 is the complete absence of the most basic diagrams showing the configuration of the skirt system. Even written description are brief, ambivalent and tell very little.»

Sur la base de ce qui était disponible et avec un peu d’imagination, ces gentlemen et d’autres en sont arrivé aux schémas hypothétiques présentés ci-dessous :

La version «1» me semble correspondre au design original alors que la version «2» ressemble davantage aux modifications faites après les tentatives de vente aux British…

Toujours est-il que le système ressemble à une combinaison de jupes individuelles à la « Bertin » et du principe de jupe à « Fente périphérique » de Sir Cockerell avec un plénum central…

La version «1» est confirmée par l’étude des nombreuses photos disponibles sur le site de Mr Vlaminck et avec un peu de patience il est même possible de vérifier le nombre de jupes de la couronne extérieure : On arrive à 26 jupes individuelles et avec un petit dessin on définit un nombre de jupes internes de 20. Un total de 46 jupes !! Mais n’oublions pas que ces jupes sont coniques et pour fermer la couronne et isoler le plénum, il va falloir les incliner pour les rendre adjacentes.

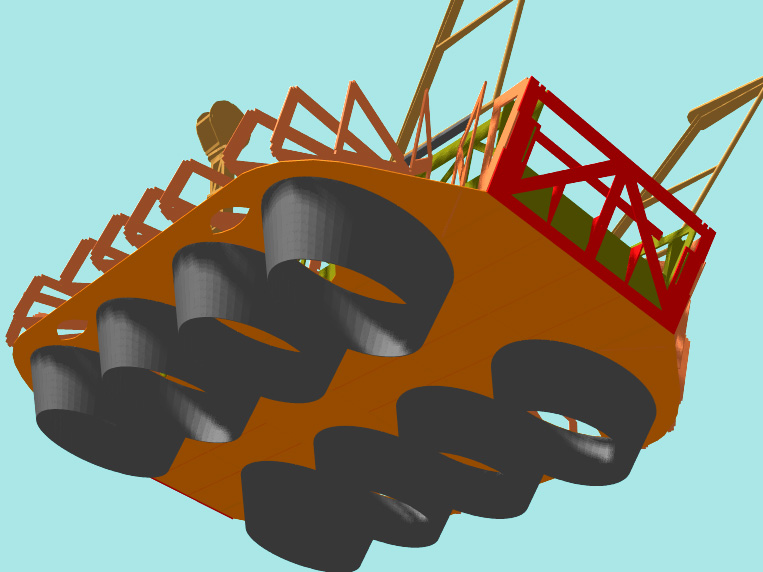

Pour en avoir le cœur net, armé de mes plans cotés et des photos, j’ai donc réalisé une petite maquette en bois et carton à l’échelle 1/20, histoire de voir ce que ça donnerait :

Il faudrait bien sûr tailler les bases des cônes pour les mettre horizontales, mais ça ressemble beaucoup à l’original…

Bon, beaucoup de travail, mais ce serait possible… Par contre, maintenant se pose la question de l’alimentation en air des jupes ! Si l’on veut conserver l’avantage en stabilité des jupes « Bertin » il faudrait pouvoir les nourrir plus ou moins indépendamment, tout au moins par zones. Or le tout fonctionne avec « seulement » deux turbines. Sur le N500 le partage des flux était fait, d’après ce que j’ai pu comprendre, par tout un système de trompettes, de vannes automatisées et de clapets… Une usine à gaz !!! Il me paraît très difficile pour ne pas dire impossible de reproduire tout cet ensemble sur un modèle réduit. De plus, Mr Vlaminck m’a expliqué que des jupes « Mur », verticales, pouvaient être abaissées et permettaient d’isoler certaines zones du plénum central… Ca ne devient pas simple.

Puis se pose le problème de manoeuvrabilité. Il existe à des degrés divers sur tous les aéroglisseurs : Il n’y a aucune liaison avec le sol et le pilotage se fait comme sur un avion. Mais sur un avion, la vitesse en vol est importante et les gouvernes, dérives et autres volets sont efficaces. Et au sol, il se conduit comme une voiture… Sur un aéroglisseur à faible vitesse ou en manoeuvre, point de roues… Même si les gouvernails sont dans le flux des hélices et (si il dispose de deux propulseurs) que l’on joue sur les vitesses relatives, ça reste assez aléatoire. Il faut de la place, ça « glisse ».

Ce problème est amplifié sur le N500 par la position très arrière des propulseurs. Comme me le disait Mr Vlaminck : « C’est un peu comme essayer de guider un chariot de supermarché avec les roues avant bloquées !! » Ce défaut de manoeuvrabilité est sans doute la source principale de la fin prématurée du projet commercial. Par jour de grand vent de travers, le N500 ne pouvait pas manœuvrer de manière assez précise pour entrer au terminal… Des tentatives d’ajouts d’ évents à l’avant (à la façon d’un propulseur d’étrave) n’avaient pas vraiment amélioré la situation.

Les anglais sur leurs « SNR » avaient minimisé le problème en utilisant 4 propulseurs orientables aux 4 coins de l’engin. Un avantage incontestable.

Donc, pour en revenir au N500, il faudrait simplifier considérablement le système : Et utiliser tout simplement une jupe périphérique simple de type « Mur » avec un grand plénum central dans lequel souffleraient directement les deux turbines. C’est ce qu’à fait Mr Vlaminck sur son très beau modèle (version finale mod British V2), en préservant de manière très astucieuse le côté maquette :

Vous pouvez découvrir d’autres images et quelques vidéos de sa maquette sur son site. Elle est en cours de modification pour la passer en brushless.

Par contre, on retrouve tous les inconvénients de la jupe « Mur » simple: Exigence d' un pourtour à hauteur constante précise (bravo à l’artiste !!) , grande sensibilité au centrage des charges; faible tolérance aux vagues; etc... Il n' y a pas création automatique d'un couple de rappel lors d'un basculement un poil important et si la fuite d'un côté devient trop importante, le tout s'écroule. La mise au point doit être assez critique, et je pense que l'on doit avoir tendance à "chasser" de manière aléatoire en l'absence de propulsion.

Bon, ce n’est pas vraiment ce que je souhaite faire et là je m’éloignerais vraiment du système de jupes multiples « Bertin »…

• Le N300 :

Reste à explorer le N300… Ci-dessous, deux vues et quelques croquis de l’engin :

L’ analyse du système est simple et plutôt sympathique de prime abord :

- Les deux propulseurs sont cette fois centrés (peut-être même légèrement vers l’avant) et non plus à l’arrière. Devrait rendre les manoeuvres et le contrôle de la direction beaucoup plus faciles que sur le N500 en jouant simplement sur les vitesses différentielles des hélices. Plus précis de tirer que de pousser… Sur le « grandeur » elles sont bien sûr à pas variables… Bon, sur le modèle vaudra voir ce que l’on trouve… Au pire, on pourra toujours inverser le sens de rotation d’une hélice à pas fixe, avec certes un rendement pas terrible mais pour une MAR ou une manœuvre ça devrait passer.

- Il y a 4 turbines et 8 jupes internes. On en déduit immédiatement que chaque turbine doit alimenter 2 jupes. Et on se retrouve bien avec le concept de base des jupes indépendantes « Bertin » : 4 groupes de jupes agissant indépendamment pour assurer automatiquement la stabilité horizontale aussi bien longitudinale que latérale. Et le schéma de principe est très facile à dessiner:

Ca doit être possible à réaliser sans difficultés insurmontables ! Pour résumer un peu toute l’étude jusqu’ici :

- Sur le N300, j’ai le système de jupes « Bertin » et en principe une bonne stabilité horizontale automatique, peu sensible à l’équilibre des charges ou aux hauteurs au micron des jupes.

- J’ai un système directionnel qui devrait être assez performant.

- Ou le système « volera » réellement et sera sur un vrai « coussin d’air » ou ne fonctionnera pas du tout. Au contraire des jupes « Sac », pas de solution de repli avec des frottements importants sur terre (pas de boudins, juste des jupes molles ne supportant rien) ou faisant plus office de flotteurs que de jupes sur l’eau.

- Cette absence de frottements importants du boudin peut par contre rendre l’engin plus sensible au vent de travers, la liaison sol-engin étant réduite à sa plus simple expression.

Côté évolution, je pense que cette configuration est aussi très intéressante (comme l’ont déjà noté les esprits affûtés de notre Forum préféré) car elle devrait permettre (si nécessaire) un certain nombre d’améliorations basées sur la techno moderne :

- La stabilité est supposée être automatique… Il faudra toutefois étudier les effets parasites en vol et il est fort possible que l’assistance d’une centrale gyroscopique soit un plus. Dans ce cas, comme l’a noté Lagaffe, la configuration à 4 turbines se rapprochant de celle d’un Quad, il sera peut-être possible d’adapter quelque chose… Ou de concevoir un mixeur spécial…

- Si le vent latéral se révèle être un réel problème, on pourrait fort bien imaginer monter les propulseurs sur pivots à la manière du SNR4 et, oui, dans ce cas une adaptation de 2 « Seapod » gérés par un gyro à conservateur de cap par exemple pourrait être une solution élégante… Mais là on s’écarte vraiment du modèle original !

Et bien voilà cette approche raisonnée du choix d’aéroglisseur terminée ! J’ ai donc décidé (après les quelques mois consacrés à cette réflexion) de me lancer dans ce projet N300… La suite est facile à définir :

- Réunir le maximum d’infos sur le modèle « grandeur ».

- En sortir l’échelle et les caractéristiques de la maquette.

- Chercher des composants électriques et électroniques (turbines, propulseurs, etc…) qui correspondent au cahier des charges.

- Dessiner l’ensemble et vérifier que tout ça est réalisable…

Y a du pain sur la planche…

Marcel

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

AÉROGLISSEUR - NAVIPLANE N300 - 3ÈME CHAPÎTRE

AÉROGLISSEUR - NAVIPLANE N300 - 3ÈME CHAPÎTRE

Bonjour,

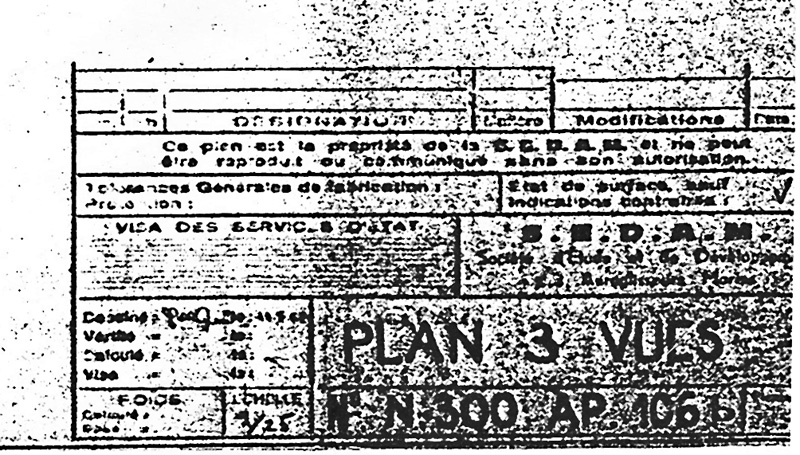

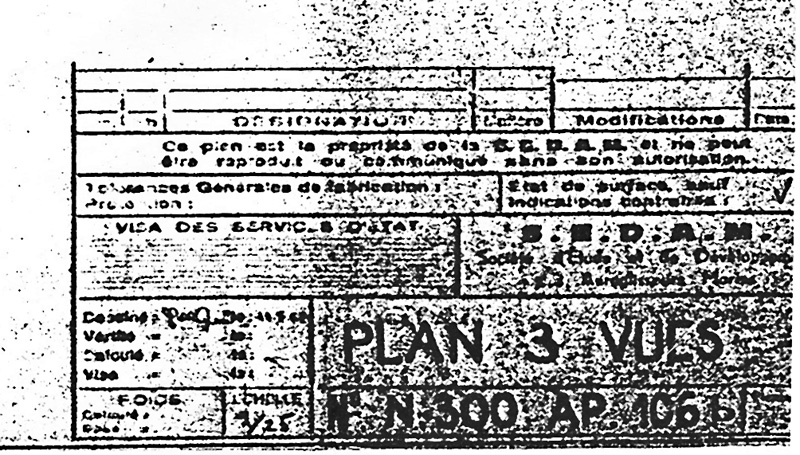

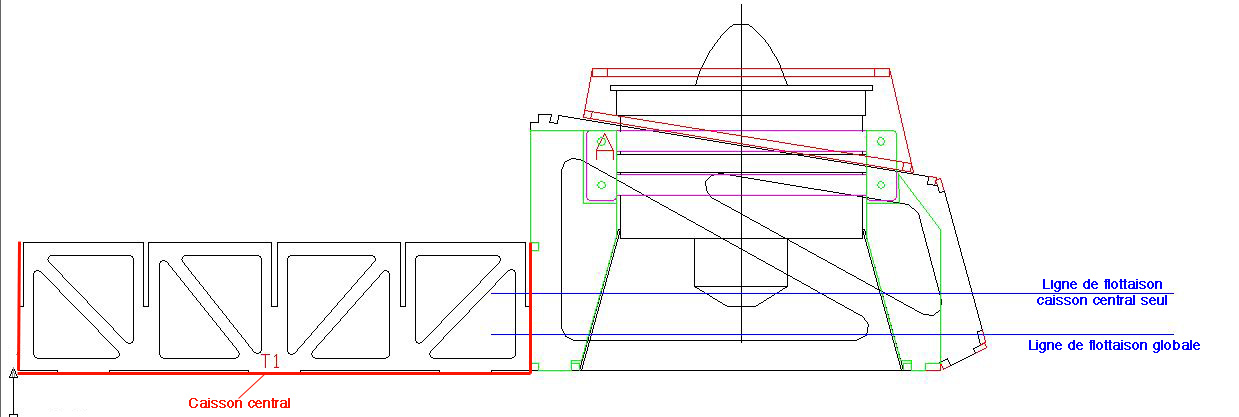

La suite du projet avec la « pêche » aux infos pour définir la maquette… Je n’ ai trouvé aucun plan coté.

Alors il a fallu recouper les quelques infos générales « officielles » disponibles avec des images de plans sans échelle et de dimensions assez réduites, corréler tout ça avec les photos en estimant au mieux les effets de perspective et en déduire d’autres cotes complémentaires… Y intégrer aussi les quelques résultats d’études publiés par Mr Bertin. Du boulot de détective ! Intéressant, mais long.

Après plusieurs itérations sur le sujet, j’ai obtenu un ensemble de données qui semblent cohérentes et qui devraient être suffisantes pour dessiner l’ensemble. Sûrement pas « exactes » à 100%, mais pas trop loin de la réalité je pense.

• Spécifications générales :

J’ ai résumé tout ça dans le tableau ci-dessous. Il y a 4 colonnes :

- Infos : Ca c’est du sérieux et à priori exact.

- Photos/Plans : Mes relevés complémentaires… Souvent avec un intervalle de valeurs résultant de l’étude de différentes photos et de l’épaisseur des traits (!!) sur les plans…

- La conversion directe à une échelle de 1/20. Cette échelle s’est imposée très vite, une longueur réelle d’environ 20m me donnant un truc de 1m que je peux raisonnablement transporter… Ca fera déjà une belle bête.

- Et enfin ce que j’ai choisi comme dimension finale pour la maquette.

Déjà quelques remarques :

- Un poids total de 3,75kgs pour la maquette sera, je crains, impossible à tenir… Il y a quand même une caisse importante, 4 turbines, 2 propulseurs, les 6 moteurs et contrôleurs et les accus pour alimenter tout ça… Même en brushless/LiPo ça pèse. Va falloir concevoir au plus léger. Bon, en principe l’avantage du coussin d’air est son efficacité à soulever des charges importantes. L’impact sur la puissance nécessaire de 1 ou 2kgs supplémentaires ne devrait pas être dramatique.

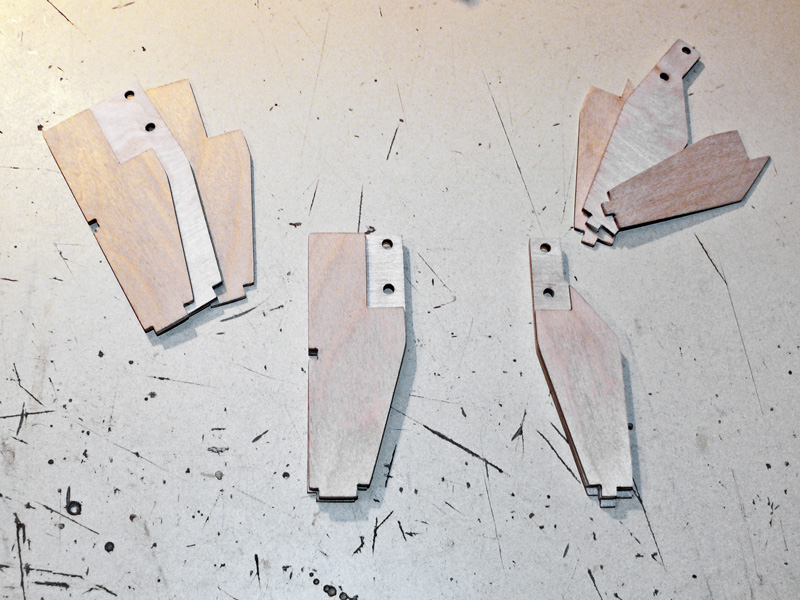

- Une incertitude sur la conicité des jupes internes. J’ai préféré me rapprocher de la valeur haute. Devrait aider à bien tenir la jupe en forme.

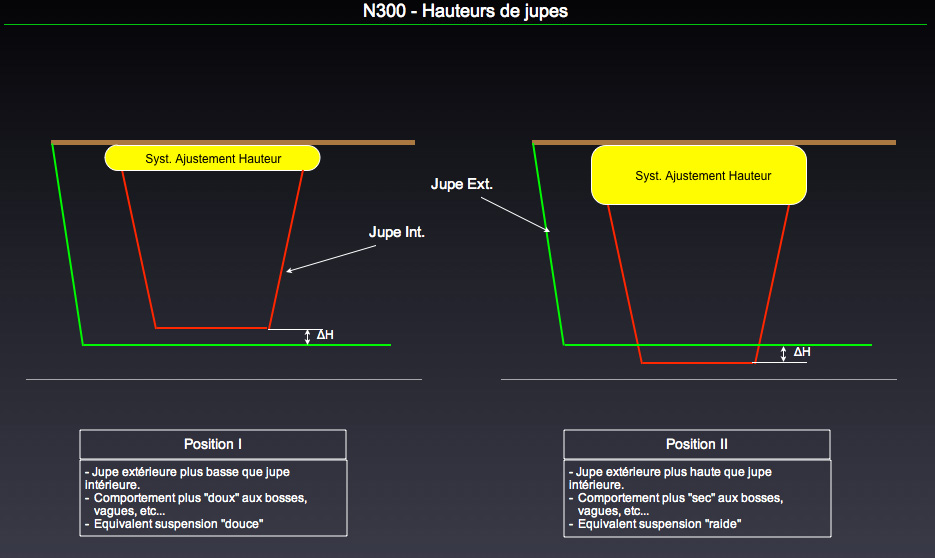

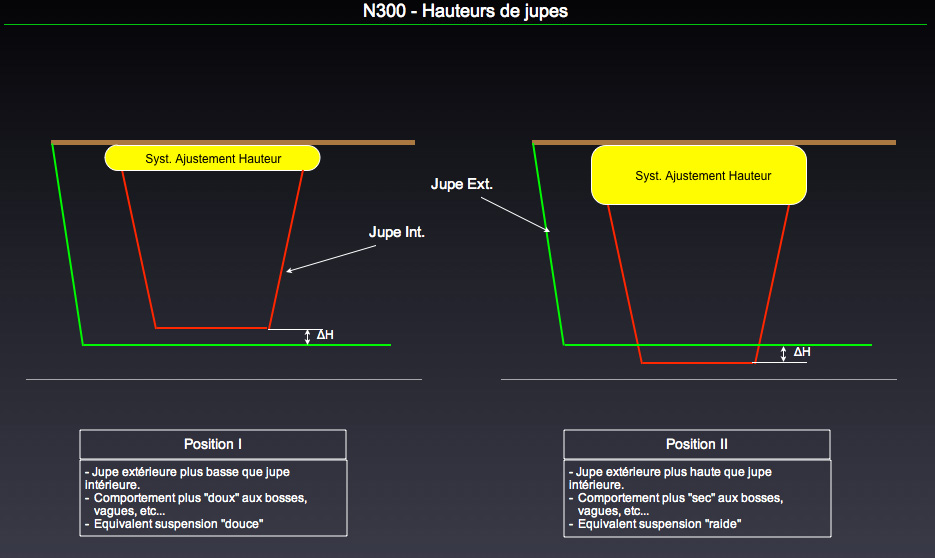

- Pas d’infos sur la hauteur de la jupe externe et difficile à apprécier sur les photos. Je me suis servi d’ une info technique glanée dans un papier scientifique de source anglaise : Les hauteurs relatives des jupes int./ext. étaient réglables :

Et j’ai donc choisi une hauteur de jupe extérieure supérieure de 2mm à celle intérieure (au pif !). Comportement « doux », aidera peut-être à amortir d’éventuelles oscillations parasites. Eventuellement assez facile à modifier selon les essais, soit en retaillant la jupe externe, soit en ajoutant une cale sous les jupes internes.

- Une hauteur de fuite de 7,5mm sur la maquette en prenant juste le facteur d’échelle me paraît hautement improbable. On joue en fait avec des flux, donc quelque part des volumes. En prenant un facteur de similitude au cube, j’obtiendrais autour de 2/100mm… Pas réaliste non plus je pense. Facteur compliqué à calculer ! La vérité est sans doute entre ces deux valeurs.

- Et on note la pression plutôt faible dans le coussin du N300 « grandeur » : 0,017bar… 17,3gf/cm2 (Lagaffe va pas aimer !), soit environ vingt fois moins que la pression exercée sur le sol par le poids d’un homme de 80kgs sur un pied…

• Bilan des puissances :

Sur le N300, deux turbines Turboméca alimentaient chacune 2 ventilateurs et une hélice. La répartition des puissances et les ratios W/kgs sont résumés dans le tableau suivant :

- Sur la maquette, chaque ventilateur sera bien sûr une turbine électrique indépendante.

- On confirme que la puissance/kg requise pour la sustentation est faible. Bonne nouvelle pour la consommation et l’autonomie sur la maquette…

- A noter qu’il faut deux fois plus de puissance pour la propulsion que pour la sustentation.

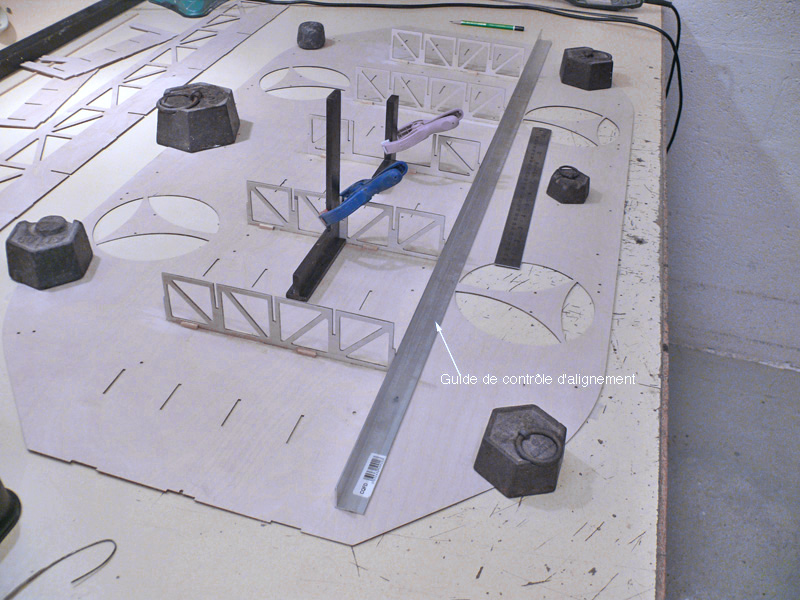

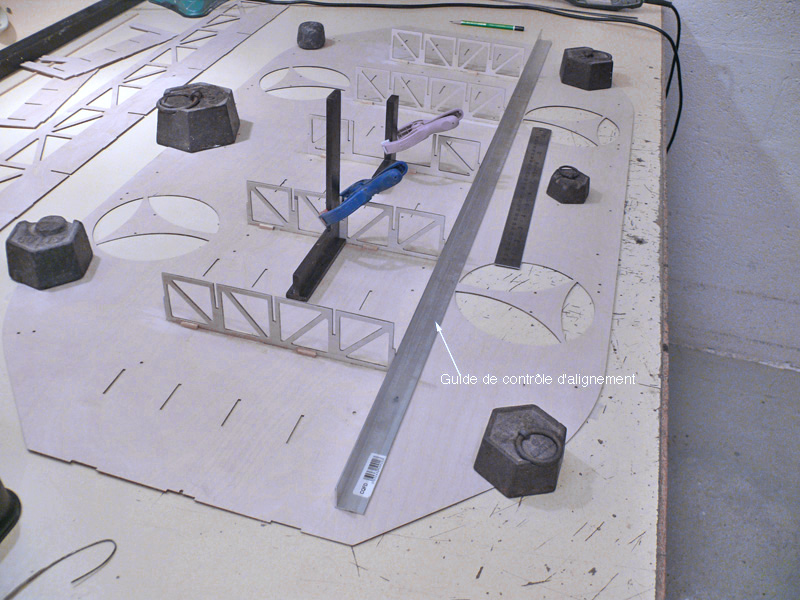

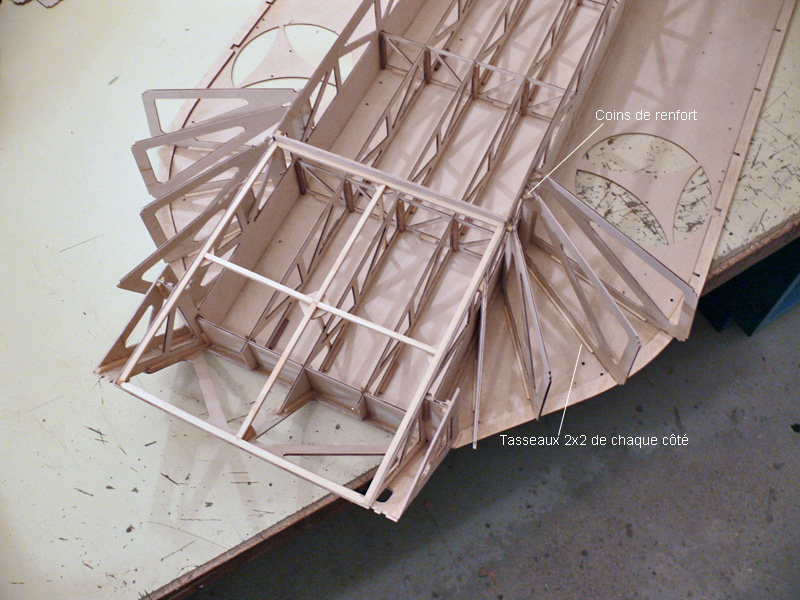

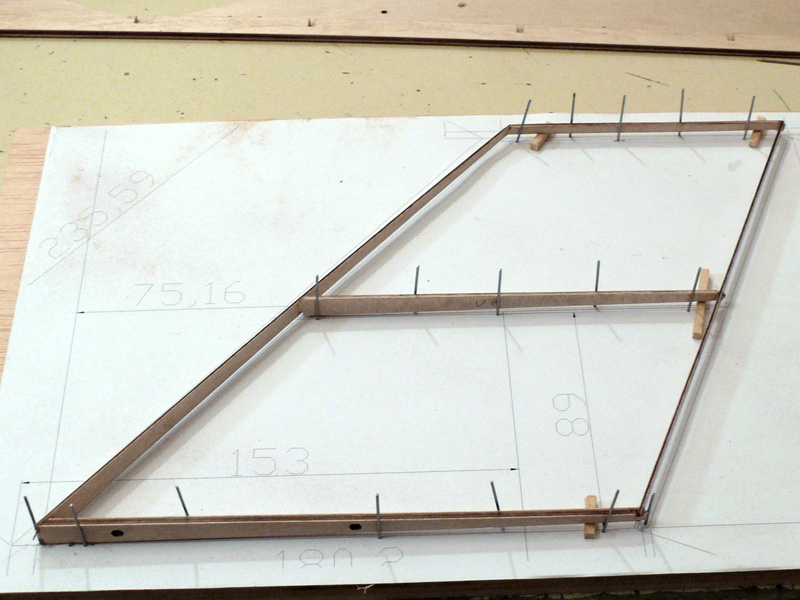

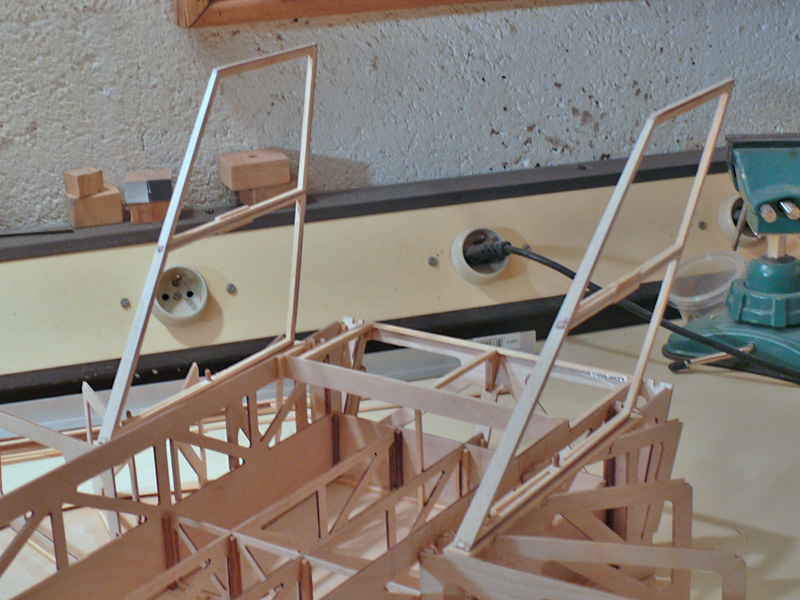

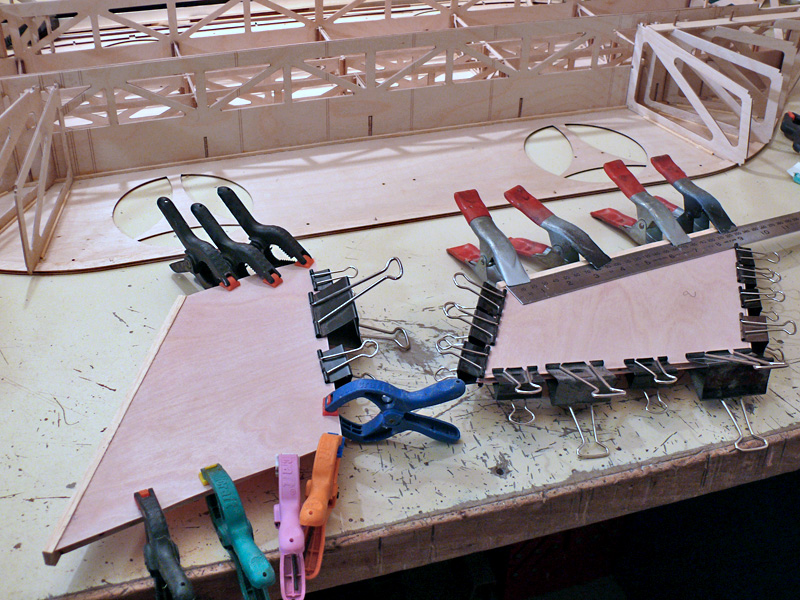

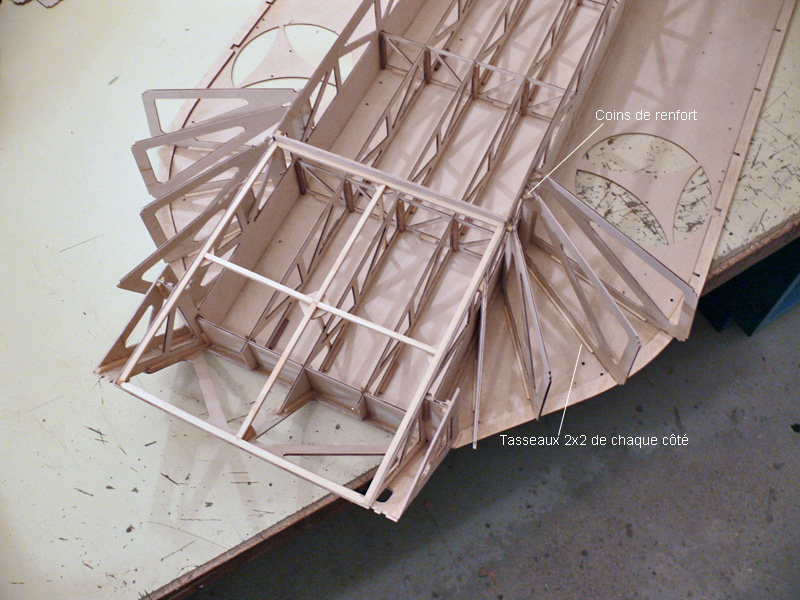

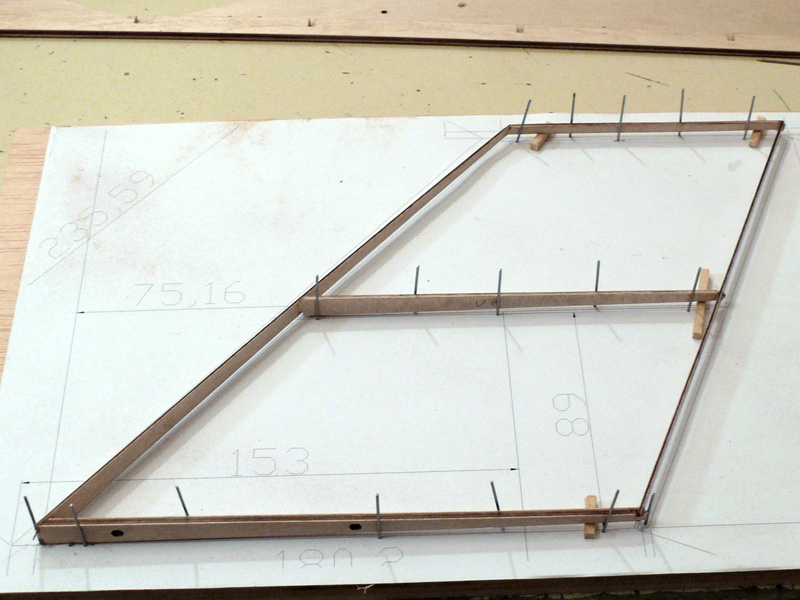

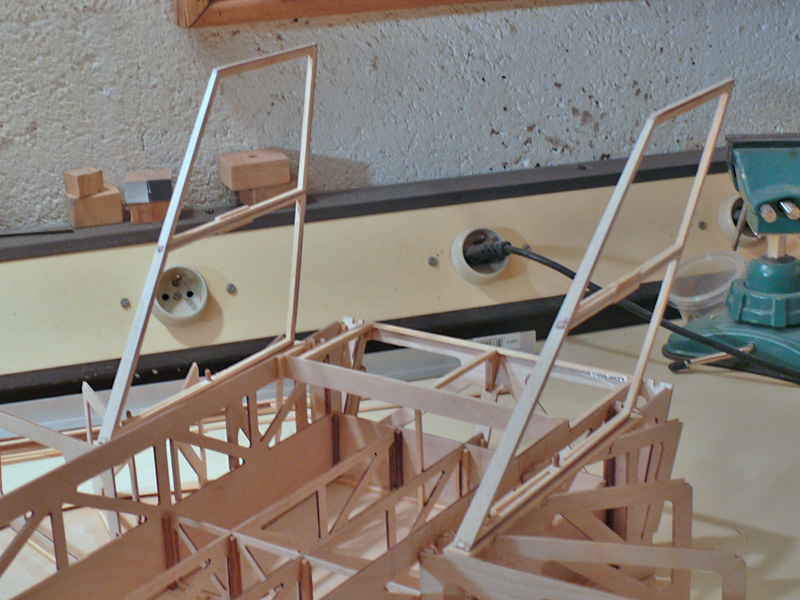

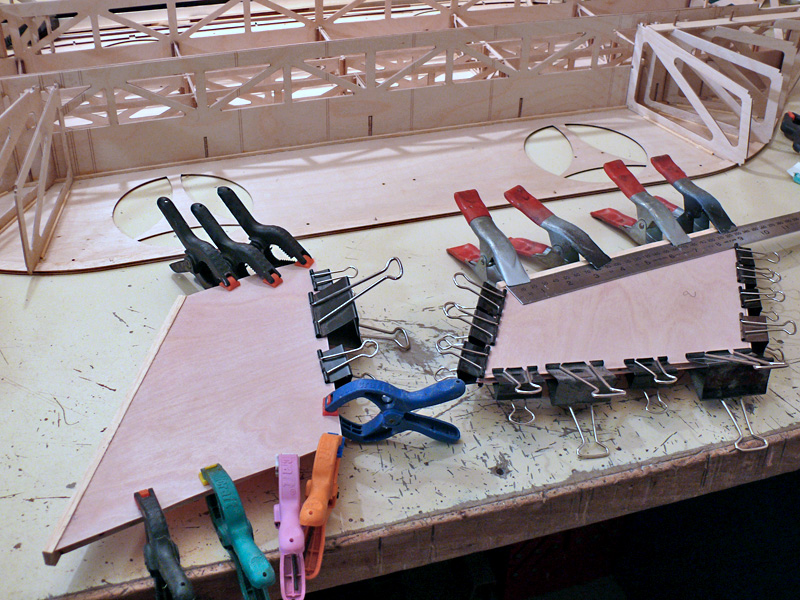

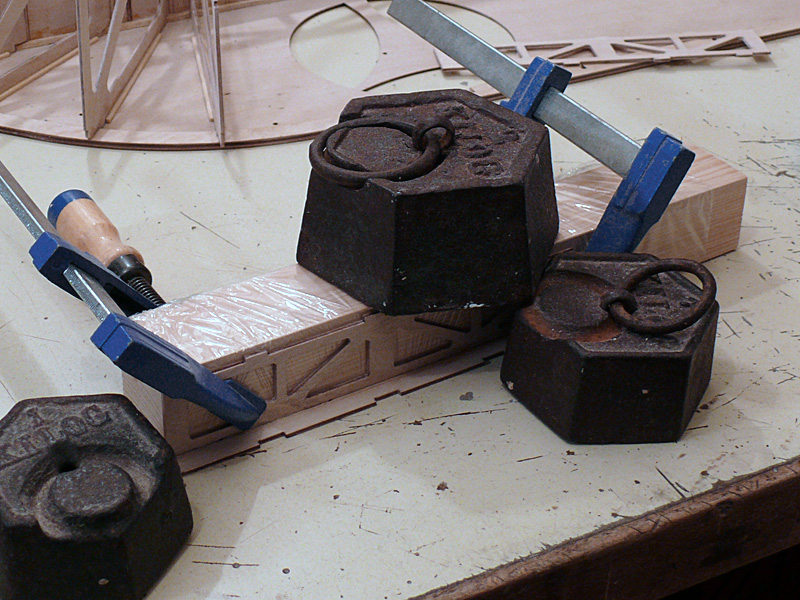

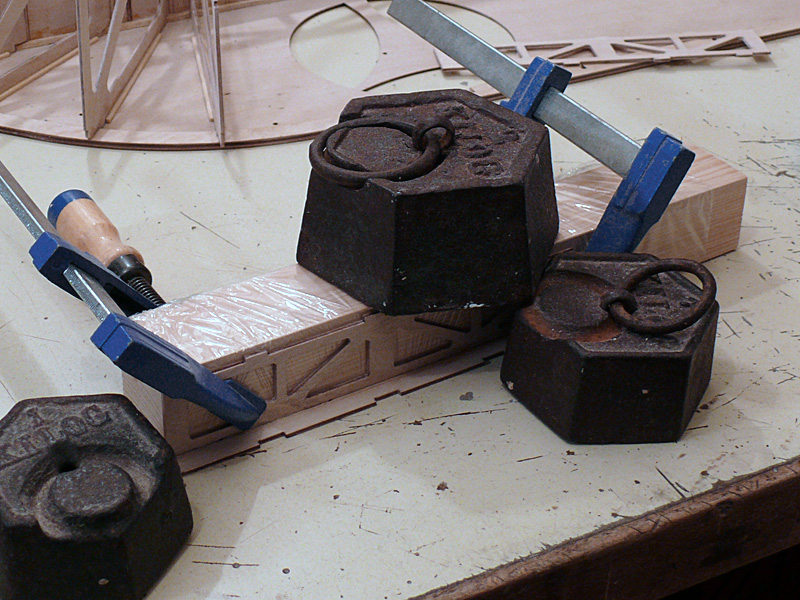

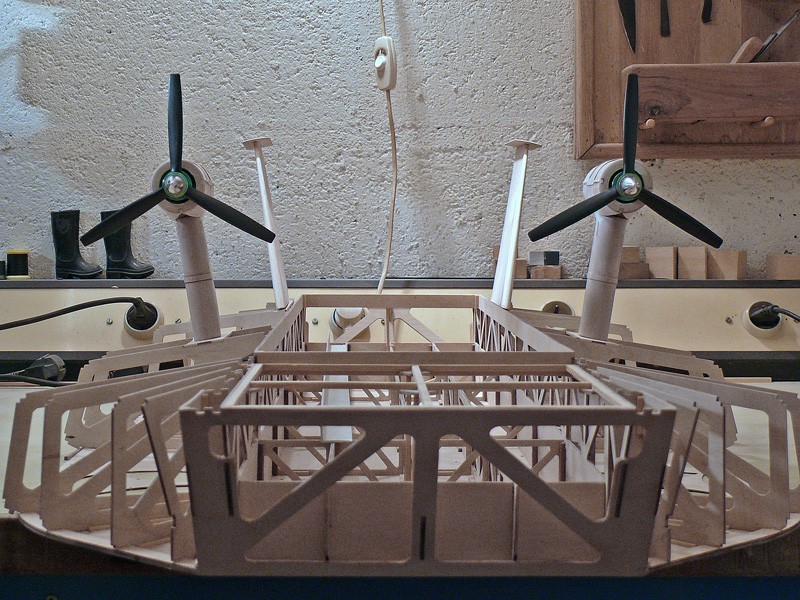

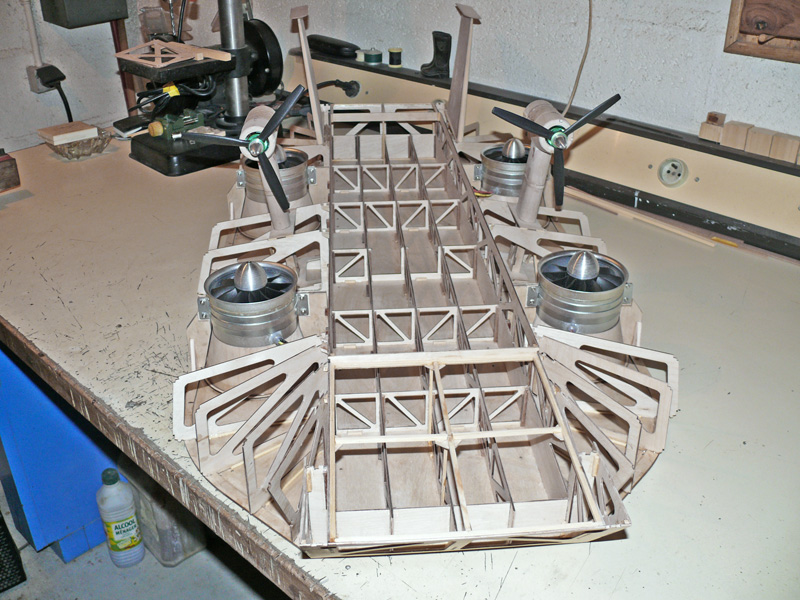

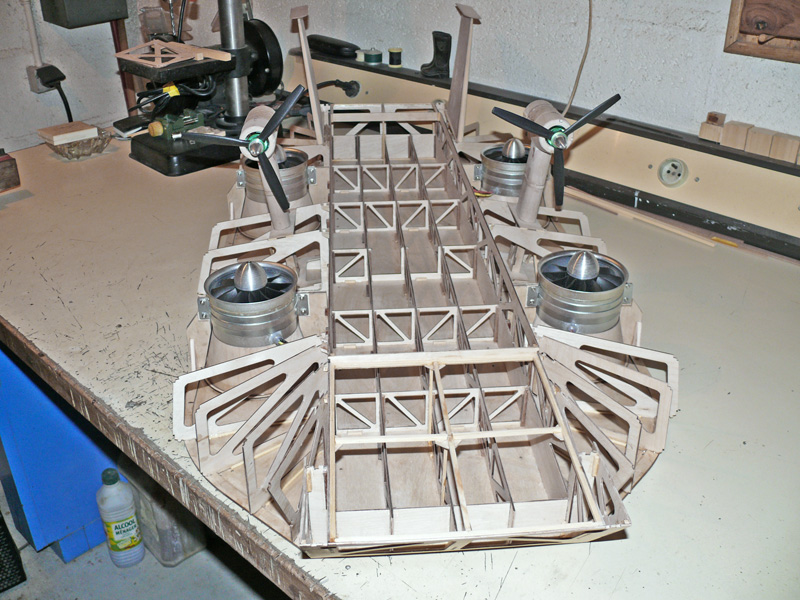

Comme mentionné ci-dessus, il va falloir construire « léger »… Sur la base du style de construction du N500 (là j’avais des infos détaillées), j’envisage une caisse en CTP bouleau fin, peut-être 1mm pour la base et 0,6 ou 0,8 pour les flancs, rigidifiée par une poutre centrale en treillis et des demi couples pour les flancs, en CTP 2mm.

Etape suivante, avant de se lancer dans le dessin, rechercher les composants principaux : Turbines et propulseurs.

Ca, se sera le prochain article…

Marcel.

-----------------------

La suite du projet avec la « pêche » aux infos pour définir la maquette… Je n’ ai trouvé aucun plan coté.

Alors il a fallu recouper les quelques infos générales « officielles » disponibles avec des images de plans sans échelle et de dimensions assez réduites, corréler tout ça avec les photos en estimant au mieux les effets de perspective et en déduire d’autres cotes complémentaires… Y intégrer aussi les quelques résultats d’études publiés par Mr Bertin. Du boulot de détective ! Intéressant, mais long.

Après plusieurs itérations sur le sujet, j’ai obtenu un ensemble de données qui semblent cohérentes et qui devraient être suffisantes pour dessiner l’ensemble. Sûrement pas « exactes » à 100%, mais pas trop loin de la réalité je pense.

• Spécifications générales :

J’ ai résumé tout ça dans le tableau ci-dessous. Il y a 4 colonnes :

- Infos : Ca c’est du sérieux et à priori exact.

- Photos/Plans : Mes relevés complémentaires… Souvent avec un intervalle de valeurs résultant de l’étude de différentes photos et de l’épaisseur des traits (!!) sur les plans…

- La conversion directe à une échelle de 1/20. Cette échelle s’est imposée très vite, une longueur réelle d’environ 20m me donnant un truc de 1m que je peux raisonnablement transporter… Ca fera déjà une belle bête.

- Et enfin ce que j’ai choisi comme dimension finale pour la maquette.

Déjà quelques remarques :

- Un poids total de 3,75kgs pour la maquette sera, je crains, impossible à tenir… Il y a quand même une caisse importante, 4 turbines, 2 propulseurs, les 6 moteurs et contrôleurs et les accus pour alimenter tout ça… Même en brushless/LiPo ça pèse. Va falloir concevoir au plus léger. Bon, en principe l’avantage du coussin d’air est son efficacité à soulever des charges importantes. L’impact sur la puissance nécessaire de 1 ou 2kgs supplémentaires ne devrait pas être dramatique.

- Une incertitude sur la conicité des jupes internes. J’ai préféré me rapprocher de la valeur haute. Devrait aider à bien tenir la jupe en forme.

- Pas d’infos sur la hauteur de la jupe externe et difficile à apprécier sur les photos. Je me suis servi d’ une info technique glanée dans un papier scientifique de source anglaise : Les hauteurs relatives des jupes int./ext. étaient réglables :

Et j’ai donc choisi une hauteur de jupe extérieure supérieure de 2mm à celle intérieure (au pif !). Comportement « doux », aidera peut-être à amortir d’éventuelles oscillations parasites. Eventuellement assez facile à modifier selon les essais, soit en retaillant la jupe externe, soit en ajoutant une cale sous les jupes internes.

- Une hauteur de fuite de 7,5mm sur la maquette en prenant juste le facteur d’échelle me paraît hautement improbable. On joue en fait avec des flux, donc quelque part des volumes. En prenant un facteur de similitude au cube, j’obtiendrais autour de 2/100mm… Pas réaliste non plus je pense. Facteur compliqué à calculer ! La vérité est sans doute entre ces deux valeurs.

- Et on note la pression plutôt faible dans le coussin du N300 « grandeur » : 0,017bar… 17,3gf/cm2 (Lagaffe va pas aimer !), soit environ vingt fois moins que la pression exercée sur le sol par le poids d’un homme de 80kgs sur un pied…

• Bilan des puissances :

Sur le N300, deux turbines Turboméca alimentaient chacune 2 ventilateurs et une hélice. La répartition des puissances et les ratios W/kgs sont résumés dans le tableau suivant :

- Sur la maquette, chaque ventilateur sera bien sûr une turbine électrique indépendante.

- On confirme que la puissance/kg requise pour la sustentation est faible. Bonne nouvelle pour la consommation et l’autonomie sur la maquette…

- A noter qu’il faut deux fois plus de puissance pour la propulsion que pour la sustentation.

Comme mentionné ci-dessus, il va falloir construire « léger »… Sur la base du style de construction du N500 (là j’avais des infos détaillées), j’envisage une caisse en CTP bouleau fin, peut-être 1mm pour la base et 0,6 ou 0,8 pour les flancs, rigidifiée par une poutre centrale en treillis et des demi couples pour les flancs, en CTP 2mm.

Etape suivante, avant de se lancer dans le dessin, rechercher les composants principaux : Turbines et propulseurs.

Ca, se sera le prochain article…

Marcel.

-----------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

AÉROGLISSEUR - NAVIPLANE N300 - 4ÈME CHAPÎTRE

AÉROGLISSEUR - NAVIPLANE N300 - 4ÈME CHAPÎTRE

Salut,

Aujourd’hui je vous résume le processus de recherche des composants principaux de la sustentation.

• Les turbines de sustentation :

Des recherches & études (voir tableau précédent) on reprend les caractéristiques générales des ventilos:

- Ø autour de 95mm (surface de débit & aspect maquette)

- 11 pales

- Puissance 6W/kg… Ce qui en prenant large sur le poids probable de l’engin, disons 6kgs, nous donne autour de 35 à 40W.

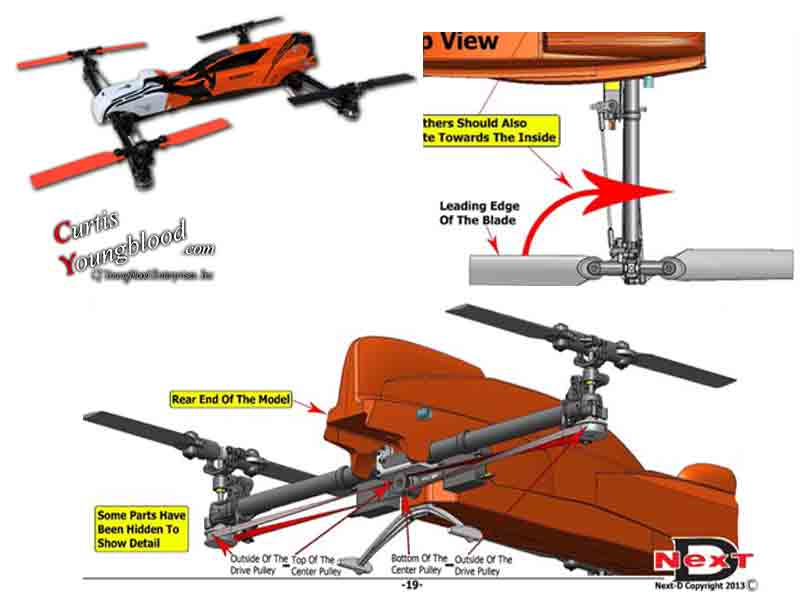

On y ajoute une autre contrainte : Il y aura 4 turbines. Si elles tournent toutes dans le même sens, elles induiront obligatoirement un couple de réaction sur le châssis non négligeable. Et sur coussin d’air sans frottements, un mouvement de rotation de l’engin. L’idéal serait donc de trouver un modèle disponible en normal & en contra-rotative.

Il y a une autre raison pour essayer de trouver des normal/contra : Comme cela a déjà été longuement discuté, il sera peut-être souhaitable ou même nécessaire d’utiliser une plateforme de stabilisation gyroscopique type quadcopters. Or elles sont toutes prévues pour fonctionner avec des paires d’hélices normal & contra. Donc mieux vaut essayer de garder des options simples ouvertes.

Du mal à trouver mon bonheur :

- Les modèles qui existent en « Normal/Contra »sont rares…

- En turbines, les puissances sont très, très au-delà de ce qui semble nécessaire. Même dans les petites tailles (50mm), c’est au mini 300W et on passe vite au KW…

- Une turbine de bonne facture, solide, bien équilibrée, c’est assez cher…

A ce point de la réflexion, trois solutions : J’abandonne l’idée « turbine » et je bricole des ventilos avec une hélice, un moteur, les carénages qui vont bien ou je construis des ventilos centrifuges comme l’avait fait Moon (problème potentiel pour réussir à avoir le même débit sur les 4), etc… Ou je m’entête sur les turbines…

Je ne sais pourquoi, mais j’avais vraiment une envie de « turbine »… La beauté de la chose, le son, une lubie ?(Ah ! le chant de la turbine le soir au coin du bois !!!…

) Donc je m’entête…

) Donc je m’entête…

Et je trouve un « vrai » spécialiste de la turbine en France extrêmement serviable et disponible : www.turbines-rc.com/fr/

Après lui avoir exposé mes besoins, il me confirme la rareté des « Normal/Contra ». Le choix est un peu plus ouvert en petites dimensions, 64/70mm. Quasi nul en 80/90mm. Après plusieurs allers /retours avec ses fournisseurs/fabricants (chinois) il me propose un modèle : EDF RC Lander Øint 92mm, Øext 95mm, 11 pales. Sur commande spéciale à l’usine, il peut les avoir dans les deux sens de rotation (et sans surcoût, service chinois…). Ca, côté maquette, c’est parfait…

Par contre, ce sont de petits monstres : Moteurs brushless outrunner KV 1700, prévues pour tourner sous 6s, 2.1kW, poussée max 3kgs, Imax 90A… Avec 4, je vais satelliser le N300…

Bon, je prévois une alimentation en 4s. Est-ce possible et quelles performances ? Il me la passe au banc d’essai : Sous 4s, poussée max 1.4kgs, Imax 40A, 650w. Déjà nettement plus raisonnable.

Ca commence à me plaire…

• Pression, débit & consommation de la sustentation:

Bien mignonnes ces turbines, mais si je dois tirer 4 fois 40A les temps de vol vont pas être bien longs !!

On revient au tableau général des spécifications établi dans un post précédent. Et il y a une ligne très intéressante : La pression du coussin d’air. Il a déjà été noté que pour le « grandeur » elle n’était pas très élevée,1730Pa. Et bien c’est encore mieux sur le modèle ! Elle tombe à 87Pa ! L’explication en est simple : Pour poids & volume, le facteur de similitude est l’échelle au cube. Pour la surface du coussin c’est l’échelle au carré… Vraiment sympa le coussin ! Me conforte que le poids ne devrait vraiment pas (dans la limite du raisonnable) être une issue.

En reprenant un poids réel à la louche de la maquette autour de 6kgs, la pression du coussin devrait être autour de 135Pa, soit 0,00135bar ou 1,35gf/cm2…

Les fabricants ne publient pas les courbes pression/débits de leurs engins, ni le pas des pales… Pas facile de faire « scientifique » en jouant avec Bernouilli et autres formules.

Je me suis fait un petit estimé, pour ce qu’il vaut, juste un ordre de grandeur :

- La poussée testée de la turbine est 1,4kg. C’est la force exercée par le jet d’air en sortie.

- Le Ø de sortie est de 92mm, ce qui donne une surface de 67cm2 et donc une pression de sortie de 21grf/cm2.

En gros une quinzaine de fois ce qui est nécessaire. Il ne devrait pas y avoir de soucis pour délivrer la pression nécessaire !

Là, un autre saut « quantique » dans ce raisonnement un poil fumeux: 15 fois moins de pression, donc 15 fois moins de puissance, donc 15 fois moins d’intensité et donc 40/15= 2,8A… Et une puissance de 2,8x14,8=41W. Tiens on retombe sur l’estimé de départ qui lui était basé sur la puissance/kg du réel… Confortant, même si pas rigoureux…

Et le débit ? En utilisant une formule approximative (source http://airdeglisse.free.fr/ ), on peut estimer grossièrement le débit de fuite (Q) en fonction de la pression du coussin (P), de la hauteur de fuite (h) et du périmètre de fuite (L) :

- La formule : Q (m3/s) = 2,12 x h(m) x L(m) x √P (Pa).

- Ce qui , en appliquant les paramètres de la maquette définis jusqu’ici, se traduit par :

Q = 61,6 x h.

h est pour le moment une inconnue (je ne crois pas que les facteurs de similitude puissent s’appliquer directement...) En prenant deux ou trois valeurs :

- h = 1mm Q= 0,06m3/s → 216m3/h

- h = 2mm Q = 0,12m3/s → 432m3/h

- h = 5mm Q = 0,3m3/s → 1080m3/h

Sans doute quelque chose entre 500 et 1000m3/h, soit entre 125 & 250m3/h/turbine.

Malheureusement, je n’ai pas les données constructeurs qui me permettraient de vérifier les débits des turbines sous la pression voulue .

Paraît beaucoup comme ça, mais au fond mes petits ventilos de 35mm sur le WS60 brassaient bien 13m3 à l’heure et j’en sentais à peine le souffle… Et puis, bien des maquettes d’ hovercrafts de taille et poids similaires, à jupes soufflées, ont été construits et avec des ventilos pas si performants… Si ça marche pour eux, ça doit marcher pour moi. Pas d’autres choix à ce stade que de faire le pari que ce sera bon…

• La bonne nouvelle !!

J’en étais là de mes études préliminaires et élucubrations fin Juin 2015, et j’hésitais encore un peu à lancer le projet. Ca avait l’air d’ être possible mais, n’ayant pas de plans cotés, j’avais quand même quelques incertitudes notamment sur la géométrie des jupes, le vrai cœur de l’ensemble.

Je suis donc allé respirer le bon air breton… Et là, influence de l’iode ou des crêpes et galettes-saucisses arrosées d’un bon cidre, je suis tombé, les esprits clairs, sur le site « model-hovercraft.com » créé par un certain Mark Porter. Grand expert en maquettes d’hovercrafts version british. Et dans la longue liste de ses réalisations, dans un coin, un SEDAM-N300 !!! Alléluia !!!

Donc c’est réalisable et ça peut fonctionner ! Confirmation immédiate de quelques paramètres fondamentaux que j’avais calculés un peu au pif:

- Il annonce sur le site une consommation par ventilos de 15W (faudra voir le poids).

- Il avait utilisé des turbines de 89mm

- Ses dimensions hors-tout au 20ème sont proches des miennes

- Son système de jupes correspond bien à mes déductions et schémas. Normal, nous partions du même engin !

Par contre sur le site, aucune info détaillée sur la géométrie des jupes et encore moins de plans cotés. L’idéal, le contacter. Mais l’adresse mail est morte (le site, semble-t-il, date de 2006). Une petite recherche via WhoIs et l’hébergeur… Et j’obtiens une adresse… Demande d’infos et en vrai gentleman une réponse en quelques jours :

- Ømax jupes int. 195mm versus mes 192mm

- Conicité jupes internes 15° versus mes 14,4°

- Conicité jupe externe 10° versus mes 9,5°

- Hauteur jupe interne 70mm. Même chose c’était un truc publié.

- Hauteur jupe externe 73mm versus mes 72mm

- Turbines de 89mm versus mes 95mm

- Turbines uniquement « normal » versus mon mix « normal /contra »

Vraiment pas de quoi se battre ! Ouf ! Je n’ai pas passé tout ce temps à côté de la plaque !

- Pour le poids, il n’est plus très sur. Il pense à 4kgs « sans doute » sans accus ( ?)…

- C’est un projet qu'il a réalisé il y a de nombreuses années et, non, il n'a pas de jeux de plans complets au format DXF ou autre format "moderne". Il avait créé l'ensemble avec un soft introuvable aujourd'hui me dit-il... Il essaiera de me convertir quelques trucs en IGS… Pas grave, ça me laisse le plaisir de dessiner mon propre modèle qui ne prétend d'ailleurs pas être une réplique exacte du N300 et sera plus proche de la version « passager » alors que la sienne est celle « bac »...

- Pas de mixages particuliers. Pas de gyros. Une radio basique. Il reconnaît toutefois que ce serait intéressant à essayer. « Room for improvement »

- Bonne stabilité horizontale automatique et re-démarrage sur l’eau sans soucis.

Et bien me voilà totalement rassuré, conforté & convaincu ! Le projet N300 est donc définitivement lancé fin Juillet!

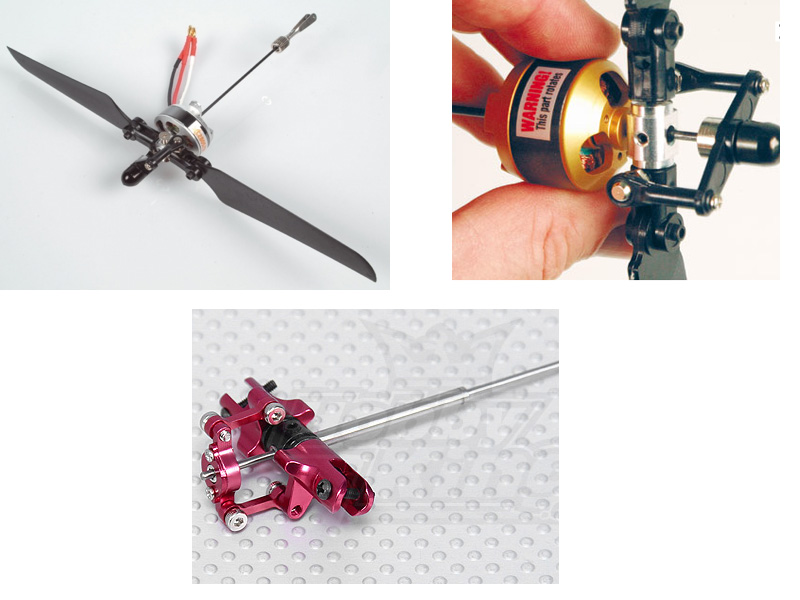

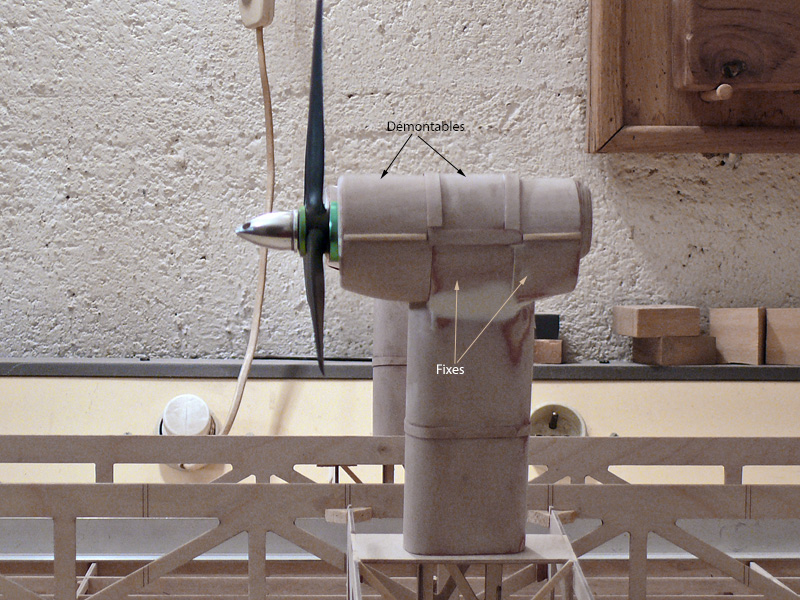

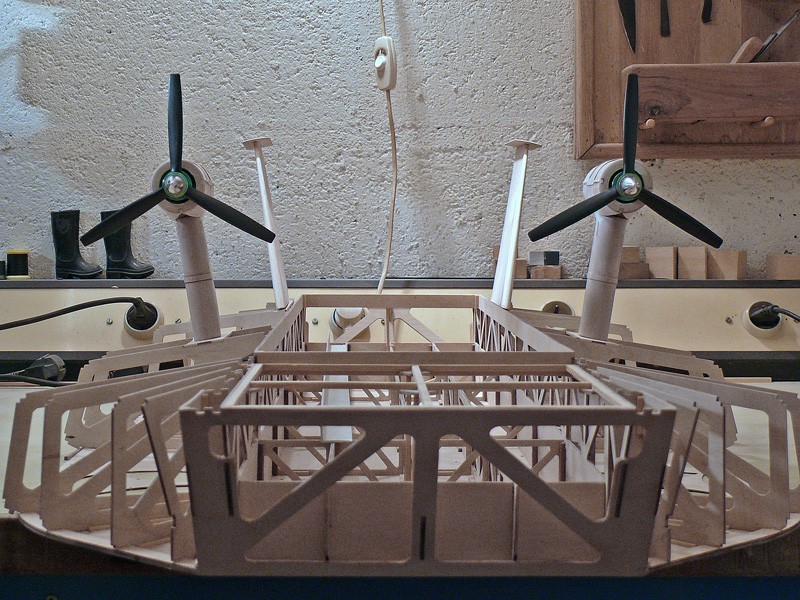

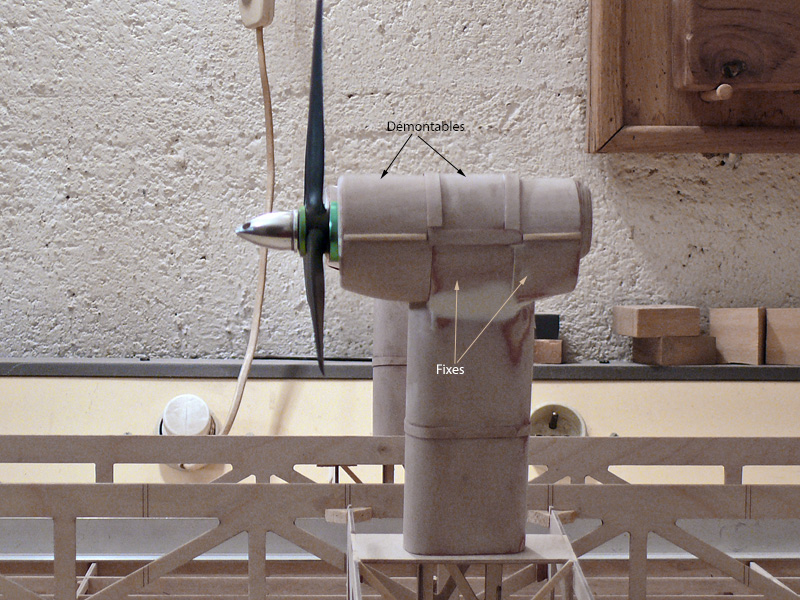

Et dans la foulée, pendant que c’est disponible, je lance les appros des turbines. En voilà une avec un essai de montage. Belle bête !

Bon, je le redis : La solution turbine que j’ai choisie est disons « Deluxe »… On pourrait faire autrement, certainement pour beaucoup moins cher… Un caprice, mais faut bien se faire plaisir de temps en temps… Et le temps passant (trop) vite …

Voilà pour la sustentation. Etape suivante, les propulseurs…

Marcel.

----------------------

Aujourd’hui je vous résume le processus de recherche des composants principaux de la sustentation.

• Les turbines de sustentation :

Des recherches & études (voir tableau précédent) on reprend les caractéristiques générales des ventilos:

- Ø autour de 95mm (surface de débit & aspect maquette)

- 11 pales

- Puissance 6W/kg… Ce qui en prenant large sur le poids probable de l’engin, disons 6kgs, nous donne autour de 35 à 40W.

On y ajoute une autre contrainte : Il y aura 4 turbines. Si elles tournent toutes dans le même sens, elles induiront obligatoirement un couple de réaction sur le châssis non négligeable. Et sur coussin d’air sans frottements, un mouvement de rotation de l’engin. L’idéal serait donc de trouver un modèle disponible en normal & en contra-rotative.

Il y a une autre raison pour essayer de trouver des normal/contra : Comme cela a déjà été longuement discuté, il sera peut-être souhaitable ou même nécessaire d’utiliser une plateforme de stabilisation gyroscopique type quadcopters. Or elles sont toutes prévues pour fonctionner avec des paires d’hélices normal & contra. Donc mieux vaut essayer de garder des options simples ouvertes.

Du mal à trouver mon bonheur :

- Les modèles qui existent en « Normal/Contra »sont rares…

- En turbines, les puissances sont très, très au-delà de ce qui semble nécessaire. Même dans les petites tailles (50mm), c’est au mini 300W et on passe vite au KW…

- Une turbine de bonne facture, solide, bien équilibrée, c’est assez cher…

A ce point de la réflexion, trois solutions : J’abandonne l’idée « turbine » et je bricole des ventilos avec une hélice, un moteur, les carénages qui vont bien ou je construis des ventilos centrifuges comme l’avait fait Moon (problème potentiel pour réussir à avoir le même débit sur les 4), etc… Ou je m’entête sur les turbines…

Je ne sais pourquoi, mais j’avais vraiment une envie de « turbine »… La beauté de la chose, le son, une lubie ?(Ah ! le chant de la turbine le soir au coin du bois !!!…

) Donc je m’entête…

) Donc je m’entête…Et je trouve un « vrai » spécialiste de la turbine en France extrêmement serviable et disponible : www.turbines-rc.com/fr/

Après lui avoir exposé mes besoins, il me confirme la rareté des « Normal/Contra ». Le choix est un peu plus ouvert en petites dimensions, 64/70mm. Quasi nul en 80/90mm. Après plusieurs allers /retours avec ses fournisseurs/fabricants (chinois) il me propose un modèle : EDF RC Lander Øint 92mm, Øext 95mm, 11 pales. Sur commande spéciale à l’usine, il peut les avoir dans les deux sens de rotation (et sans surcoût, service chinois…). Ca, côté maquette, c’est parfait…

Par contre, ce sont de petits monstres : Moteurs brushless outrunner KV 1700, prévues pour tourner sous 6s, 2.1kW, poussée max 3kgs, Imax 90A… Avec 4, je vais satelliser le N300…

Bon, je prévois une alimentation en 4s. Est-ce possible et quelles performances ? Il me la passe au banc d’essai : Sous 4s, poussée max 1.4kgs, Imax 40A, 650w. Déjà nettement plus raisonnable.

Ca commence à me plaire…

• Pression, débit & consommation de la sustentation:

Bien mignonnes ces turbines, mais si je dois tirer 4 fois 40A les temps de vol vont pas être bien longs !!

On revient au tableau général des spécifications établi dans un post précédent. Et il y a une ligne très intéressante : La pression du coussin d’air. Il a déjà été noté que pour le « grandeur » elle n’était pas très élevée,1730Pa. Et bien c’est encore mieux sur le modèle ! Elle tombe à 87Pa ! L’explication en est simple : Pour poids & volume, le facteur de similitude est l’échelle au cube. Pour la surface du coussin c’est l’échelle au carré… Vraiment sympa le coussin ! Me conforte que le poids ne devrait vraiment pas (dans la limite du raisonnable) être une issue.

En reprenant un poids réel à la louche de la maquette autour de 6kgs, la pression du coussin devrait être autour de 135Pa, soit 0,00135bar ou 1,35gf/cm2…

Les fabricants ne publient pas les courbes pression/débits de leurs engins, ni le pas des pales… Pas facile de faire « scientifique » en jouant avec Bernouilli et autres formules.

Je me suis fait un petit estimé, pour ce qu’il vaut, juste un ordre de grandeur :

- La poussée testée de la turbine est 1,4kg. C’est la force exercée par le jet d’air en sortie.

- Le Ø de sortie est de 92mm, ce qui donne une surface de 67cm2 et donc une pression de sortie de 21grf/cm2.

En gros une quinzaine de fois ce qui est nécessaire. Il ne devrait pas y avoir de soucis pour délivrer la pression nécessaire !

Là, un autre saut « quantique » dans ce raisonnement un poil fumeux: 15 fois moins de pression, donc 15 fois moins de puissance, donc 15 fois moins d’intensité et donc 40/15= 2,8A… Et une puissance de 2,8x14,8=41W. Tiens on retombe sur l’estimé de départ qui lui était basé sur la puissance/kg du réel… Confortant, même si pas rigoureux…

Et le débit ? En utilisant une formule approximative (source http://airdeglisse.free.fr/ ), on peut estimer grossièrement le débit de fuite (Q) en fonction de la pression du coussin (P), de la hauteur de fuite (h) et du périmètre de fuite (L) :

- La formule : Q (m3/s) = 2,12 x h(m) x L(m) x √P (Pa).

- Ce qui , en appliquant les paramètres de la maquette définis jusqu’ici, se traduit par :

Q = 61,6 x h.

h est pour le moment une inconnue (je ne crois pas que les facteurs de similitude puissent s’appliquer directement...) En prenant deux ou trois valeurs :

- h = 1mm Q= 0,06m3/s → 216m3/h

- h = 2mm Q = 0,12m3/s → 432m3/h

- h = 5mm Q = 0,3m3/s → 1080m3/h

Sans doute quelque chose entre 500 et 1000m3/h, soit entre 125 & 250m3/h/turbine.

Malheureusement, je n’ai pas les données constructeurs qui me permettraient de vérifier les débits des turbines sous la pression voulue .

Paraît beaucoup comme ça, mais au fond mes petits ventilos de 35mm sur le WS60 brassaient bien 13m3 à l’heure et j’en sentais à peine le souffle… Et puis, bien des maquettes d’ hovercrafts de taille et poids similaires, à jupes soufflées, ont été construits et avec des ventilos pas si performants… Si ça marche pour eux, ça doit marcher pour moi. Pas d’autres choix à ce stade que de faire le pari que ce sera bon…

• La bonne nouvelle !!

J’en étais là de mes études préliminaires et élucubrations fin Juin 2015, et j’hésitais encore un peu à lancer le projet. Ca avait l’air d’ être possible mais, n’ayant pas de plans cotés, j’avais quand même quelques incertitudes notamment sur la géométrie des jupes, le vrai cœur de l’ensemble.

Je suis donc allé respirer le bon air breton… Et là, influence de l’iode ou des crêpes et galettes-saucisses arrosées d’un bon cidre, je suis tombé, les esprits clairs, sur le site « model-hovercraft.com » créé par un certain Mark Porter. Grand expert en maquettes d’hovercrafts version british. Et dans la longue liste de ses réalisations, dans un coin, un SEDAM-N300 !!! Alléluia !!!

Donc c’est réalisable et ça peut fonctionner ! Confirmation immédiate de quelques paramètres fondamentaux que j’avais calculés un peu au pif:

- Il annonce sur le site une consommation par ventilos de 15W (faudra voir le poids).

- Il avait utilisé des turbines de 89mm

- Ses dimensions hors-tout au 20ème sont proches des miennes

- Son système de jupes correspond bien à mes déductions et schémas. Normal, nous partions du même engin !

Par contre sur le site, aucune info détaillée sur la géométrie des jupes et encore moins de plans cotés. L’idéal, le contacter. Mais l’adresse mail est morte (le site, semble-t-il, date de 2006). Une petite recherche via WhoIs et l’hébergeur… Et j’obtiens une adresse… Demande d’infos et en vrai gentleman une réponse en quelques jours :

- Ømax jupes int. 195mm versus mes 192mm

- Conicité jupes internes 15° versus mes 14,4°

- Conicité jupe externe 10° versus mes 9,5°

- Hauteur jupe interne 70mm. Même chose c’était un truc publié.

- Hauteur jupe externe 73mm versus mes 72mm

- Turbines de 89mm versus mes 95mm

- Turbines uniquement « normal » versus mon mix « normal /contra »

Vraiment pas de quoi se battre ! Ouf ! Je n’ai pas passé tout ce temps à côté de la plaque !

- Pour le poids, il n’est plus très sur. Il pense à 4kgs « sans doute » sans accus ( ?)…

- C’est un projet qu'il a réalisé il y a de nombreuses années et, non, il n'a pas de jeux de plans complets au format DXF ou autre format "moderne". Il avait créé l'ensemble avec un soft introuvable aujourd'hui me dit-il... Il essaiera de me convertir quelques trucs en IGS… Pas grave, ça me laisse le plaisir de dessiner mon propre modèle qui ne prétend d'ailleurs pas être une réplique exacte du N300 et sera plus proche de la version « passager » alors que la sienne est celle « bac »...

- Pas de mixages particuliers. Pas de gyros. Une radio basique. Il reconnaît toutefois que ce serait intéressant à essayer. « Room for improvement »

- Bonne stabilité horizontale automatique et re-démarrage sur l’eau sans soucis.

Et bien me voilà totalement rassuré, conforté & convaincu ! Le projet N300 est donc définitivement lancé fin Juillet!

Et dans la foulée, pendant que c’est disponible, je lance les appros des turbines. En voilà une avec un essai de montage. Belle bête !

Bon, je le redis : La solution turbine que j’ai choisie est disons « Deluxe »… On pourrait faire autrement, certainement pour beaucoup moins cher… Un caprice, mais faut bien se faire plaisir de temps en temps… Et le temps passant (trop) vite …

Voilà pour la sustentation. Etape suivante, les propulseurs…

Marcel.

----------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

AÉROGLISSEUR - NAVIPLANE N300 - Aparté...

AÉROGLISSEUR - NAVIPLANE N300 - Aparté...

En faisant une petite recherche sur les ventilos centrifuges hier soir, je suis tombé sur un "calculateur" d'Hovercraft en modélisme, source anglaise bien sûr...

http://www.hoverhawk.com/lcalc.html

Je ne connais ni les formules ni les hypothèses sous-jacentes notamment type de surface, coef de sécurité, etc... Le modèle est simple: Une jupe à base carrée, un plénum unique, un seul ventilo... Mais un coussin d'air est un coussin d'air. Alors je me suis amusé à y entrer les données de base du N300 tel que définies jusqu'ici. Et on en sort quelques trucs que j'ai comparé avec mes calculs approchés. J' ai pris une valeur moyenne pour la hauteur de fuite, h=3mm:

- Pression coussin: 113Pa vs mes 134Pa (normal le rectangle est plus grand que mon dessin "arrondi")

- Ø de ventilateur unique recommandé: 193mm, ce qui donne une surface de soufflage de 29 000mm2. Sur le N300 il est prévu 4 ventilos de Ø92mm donc une surface totale de 27 000mm2.

- Débit de fuite: 0,13m3/s soit 468m3/heure. Un peu moins que mon estimé entre 500 et 1000...

- Vitesse air de fuite: 14,3m/s. Ca je n'avais pas calculé.

- Puissance de sustentation:P=24W, un peu moins que mes 36W.

Les chiffres diffèrent un peu, mais on reste dans le même ordre de grandeur. Une autre vérification que l' approche utilisée est à peu près cohérente. Ca rassure...

Marcel.

----------------

http://www.hoverhawk.com/lcalc.html

Je ne connais ni les formules ni les hypothèses sous-jacentes notamment type de surface, coef de sécurité, etc... Le modèle est simple: Une jupe à base carrée, un plénum unique, un seul ventilo... Mais un coussin d'air est un coussin d'air. Alors je me suis amusé à y entrer les données de base du N300 tel que définies jusqu'ici. Et on en sort quelques trucs que j'ai comparé avec mes calculs approchés. J' ai pris une valeur moyenne pour la hauteur de fuite, h=3mm:

- Pression coussin: 113Pa vs mes 134Pa (normal le rectangle est plus grand que mon dessin "arrondi")

- Ø de ventilateur unique recommandé: 193mm, ce qui donne une surface de soufflage de 29 000mm2. Sur le N300 il est prévu 4 ventilos de Ø92mm donc une surface totale de 27 000mm2.

- Débit de fuite: 0,13m3/s soit 468m3/heure. Un peu moins que mon estimé entre 500 et 1000...

- Vitesse air de fuite: 14,3m/s. Ca je n'avais pas calculé.

- Puissance de sustentation:P=24W, un peu moins que mes 36W.

Les chiffres diffèrent un peu, mais on reste dans le même ordre de grandeur. Une autre vérification que l' approche utilisée est à peu près cohérente. Ca rassure...

Marcel.

----------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

AÉROGLISSEUR - NAVIPLANE N300 - 5ÈME CHAPÎTRE

AÉROGLISSEUR - NAVIPLANE N300 - 5ÈME CHAPÎTRE

Bonjour,

Le sujet du jour, mes « élucubrations » sur le système de propulsion.

• Le principe :

Le système a deux fonctions : Propulsion (Marche Avant/Marche Arrière) et contrôle de la direction (Gouvernail).

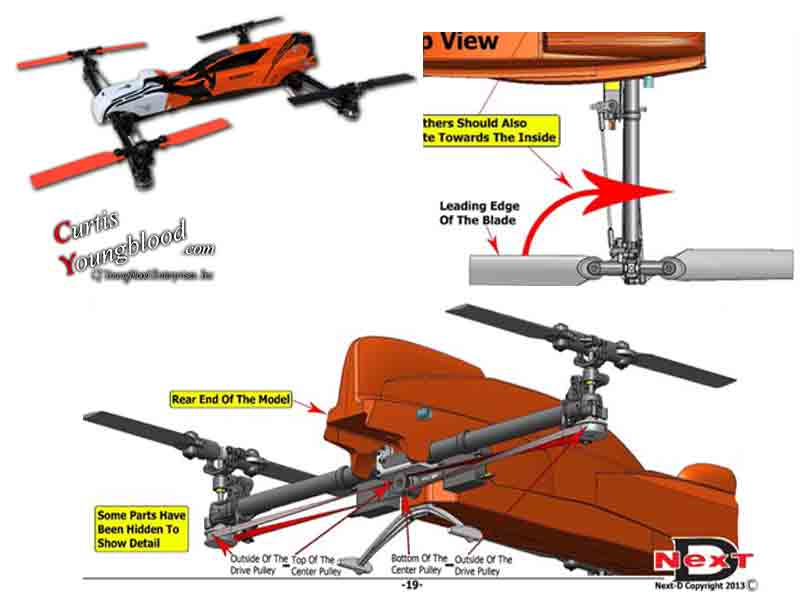

- Les différents déplacements sont obtenus en jouant sur les sens et valeurs relatives des poussées des deux hélices.

- Les hélices ont un entre-axe généreux d’environ 7m sur le « grandeur » (soit 350mm sur la maquette). Les poussées différentielles devraient donc être efficaces pour obtenir la fonction «Gouvernail».

- Sur le « Grandeur », les hélices sont à pas variable, ce qui permet de varier la poussée ou d’inverser le sens du flux avec une excellente réactivité,

- D’après les infos collectées, le diamètre des hélices est de 3,5m soit 175mm pour la maquette, elles sont « tripales ». La puissance max par hélice devrait être de 24W/kg.

- Pour équilibrer les couples de réaction et ne pas avoir tendance à écrouler l’engin d’un côté, il faut des hélices à pas inverses, l’une tournant « à droite » l’autre « à gauche ».

Les hélices à pas variable en aéro-modélisme ne sont pas légions ! Donc, quelles sont les solutions/adaptations possibles ?

• Hélice d’avion à pas variable :

On trouve un ou deux modèles basés sur le même principe : L’axe du moteur est creux pour permettre la commande du pas par un servomoteur. Certains sont vendus comme un ensemble «moteur spécial/rotor», d’autres proposent simplement le mécanisme avec l’axe creux à monter sur le moteur de son choix…

- Elles n’existent qu’en bi-pales.

- Les pales se déclinent en 8 ou 9 pouces. Donc dimensions OK .

- Look maquette pas fameux.

- Prix raisonnable. Compter environ 70 à 80€ en France pour un ensemble moteur+mécanisme+ pales auquel il faut ajouter un servo.

- Facile de les régler avec rotation droite/gauche, il suffit d’inverser les sens du moteur et du pas lors des réglages.

- Pas d’infos mais quelques doutes sur la précision et tenue du pas ainsi que sur la longévité du mécanisme. Montées sur un avion, elles sont en général utilisées avec seulement deux positions, commandées par un simple bouton, « tout avant » ou « tout arrière » (acrobaties). Le réglage fin des positions intermédiaires n’est donc pas un facteur dans ce cas.

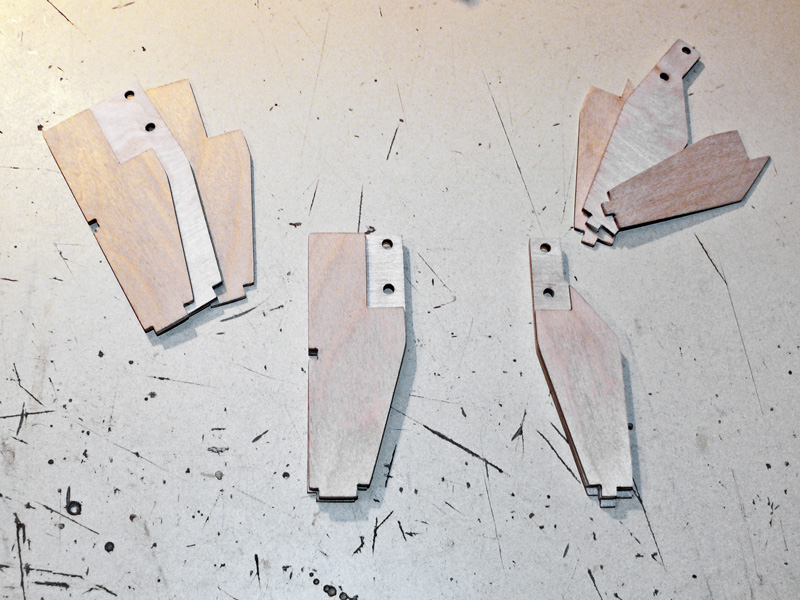

• Adaptation d’un rotor d’anti-couple d’hélicoptère RC :

Là, il y a un choix important. Tous les rotors anti-couples d’ helis taille 500 ou 600 seront aux bonnes dimensions (on peut toujours retailler un poil les pales):

On voit le montage évident sur l’image d’un de mes hélico mis queue en l’air, le tube de queue faisant office de pylône. La rotation de l’hélice pourrait être assurée de multiples façons :