Aéroglisseur - Naviplane N300

+3

bud.fr

pierredu29

rookie78

7 participants

Page 2 sur 4

Page 2 sur 4 •  1, 2, 3, 4

1, 2, 3, 4

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

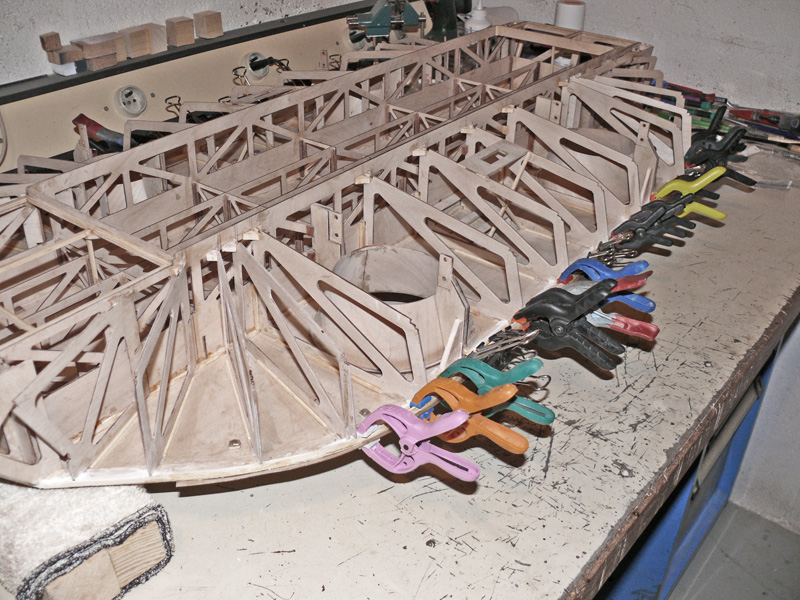

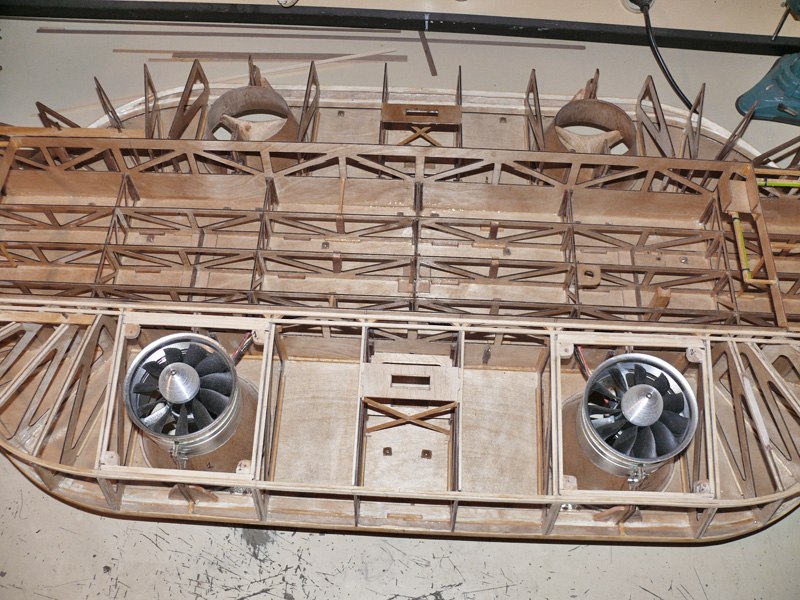

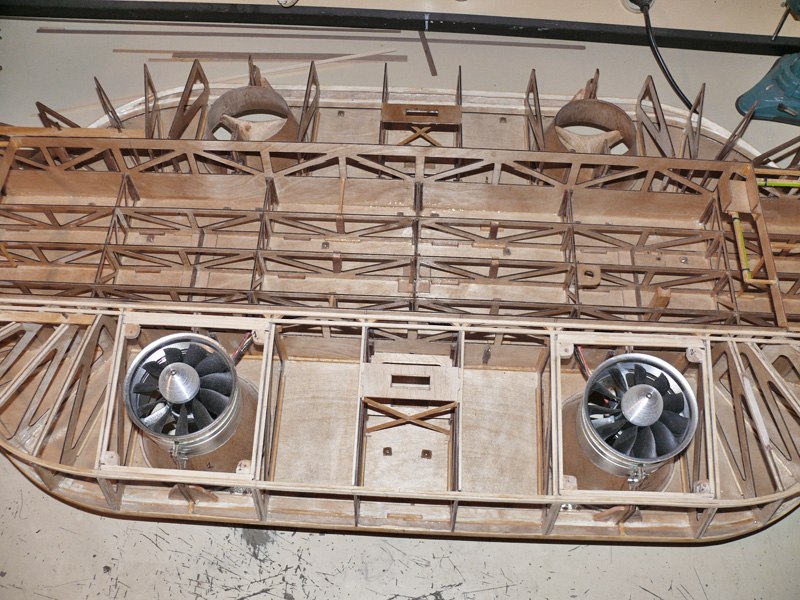

Des petits trucs longs et minutieux à faire pour terminer le montage des turbines.

• Demi -couples :

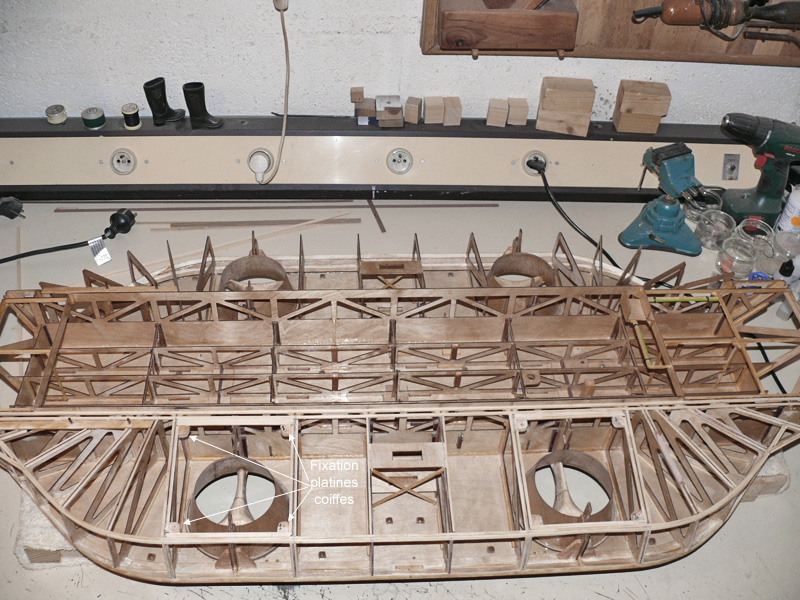

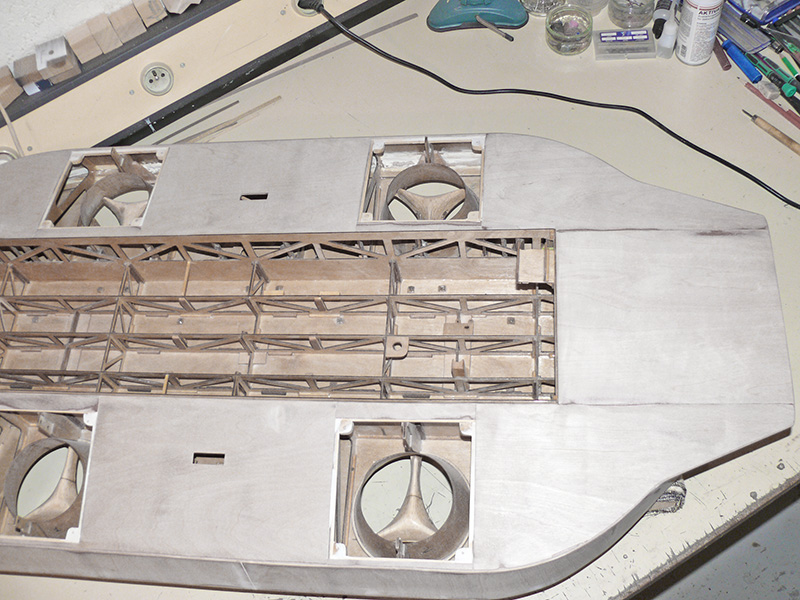

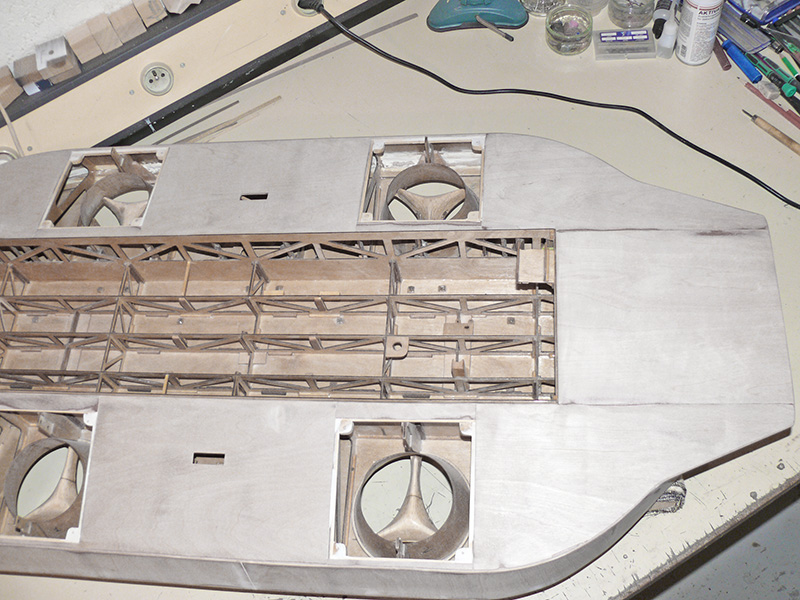

Maintenant que les cônes de diffusion et les supports des turbines sont en place, on peut installer les 8 derniers demi-couples qui encadrent les turbines, ils ne gêneront plus. Toujours le même montage avec tasseaux de renfort.

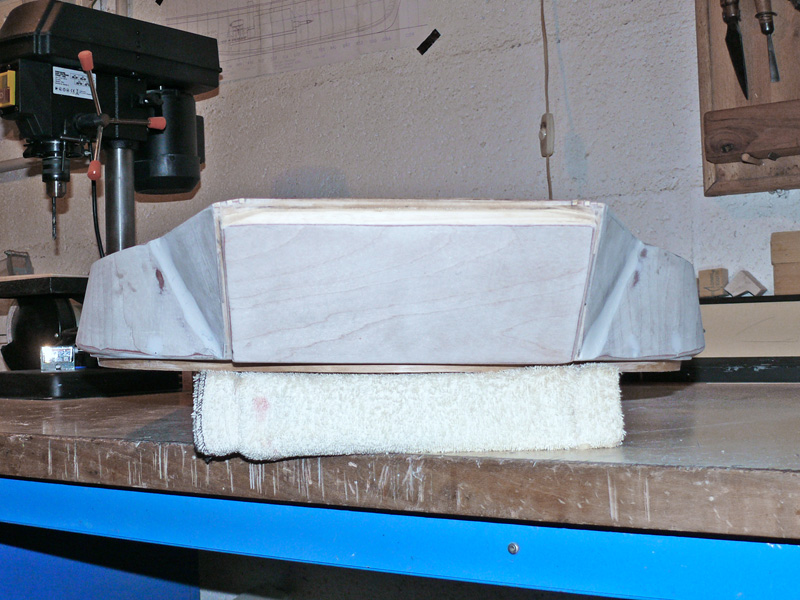

• Réalisation des coiffes des turbines :

De nouveau, ce sont des troncs de cônes mais cette fois coupés par un plan non perpendiculaire à l’axe, histoire de corser un peu la chose.

Il faut donc assembler le développé (CTP 8/10ème) sur une couronne basse elliptique (CTP 2mm) et une couronne haute circulaire (CTP 3mm). Le tout sera fixé sur une platine en CTP 8/10ème, platine qui devra être amovible pour pouvoir avoir accès à la turbine.

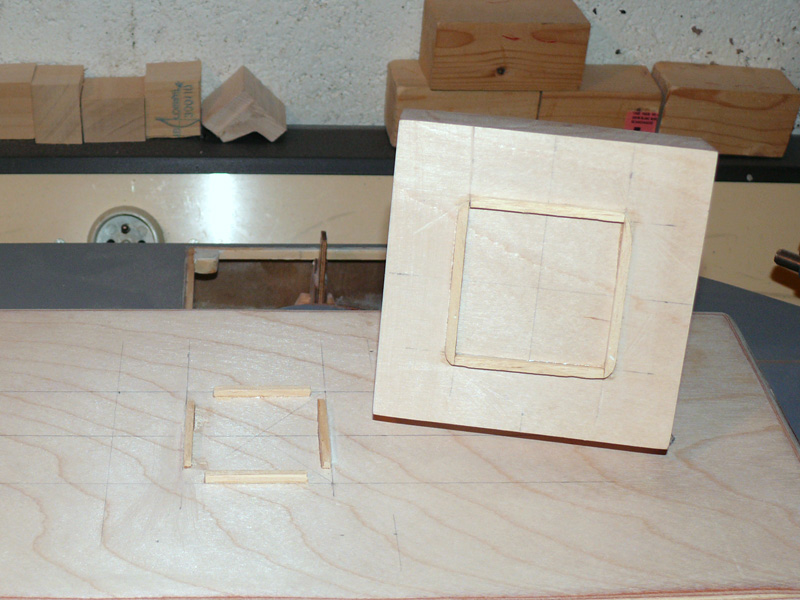

- Les éléments de la coiffe :

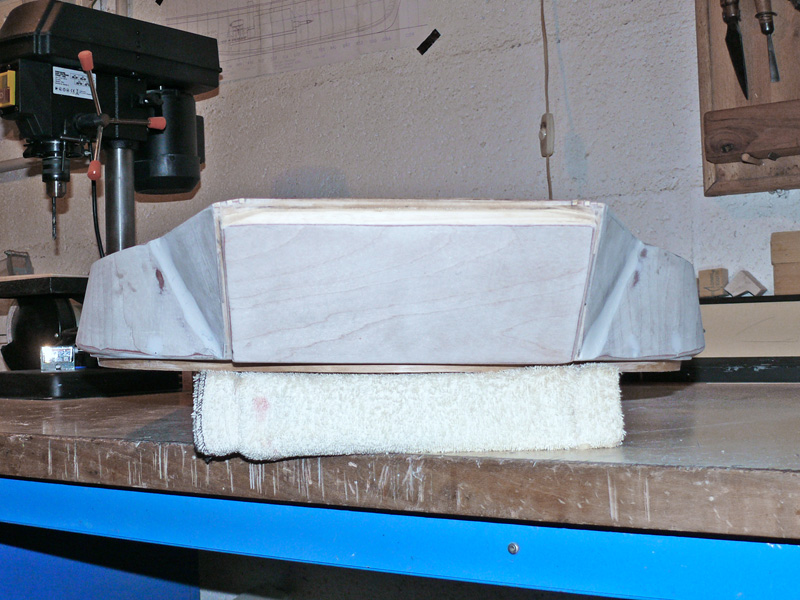

- La coiffe présentée sur la platine :

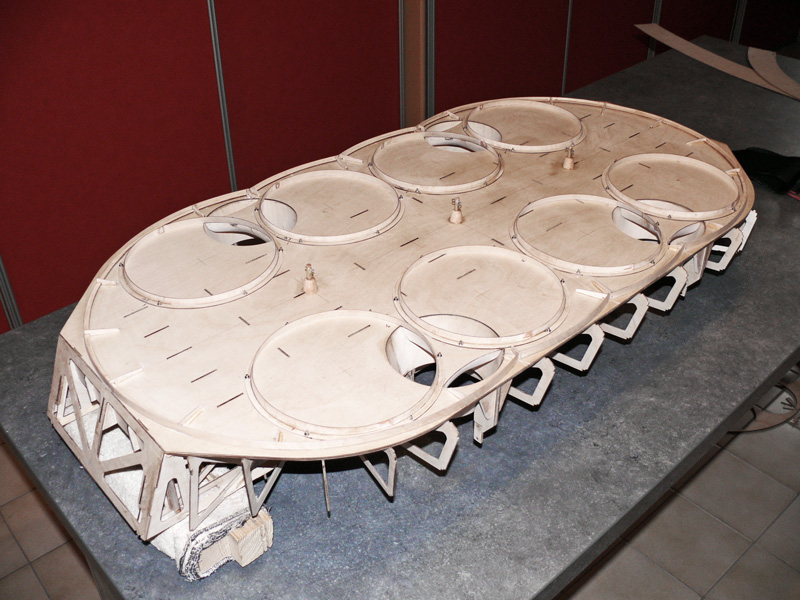

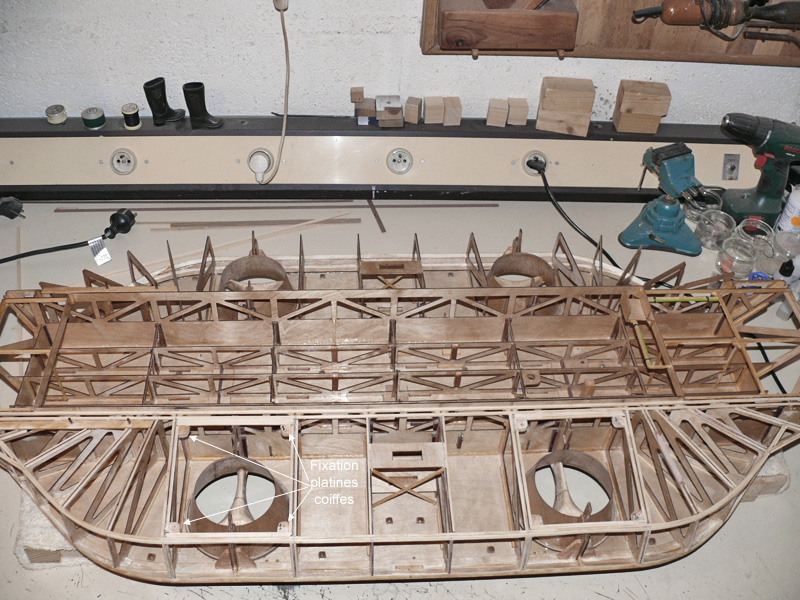

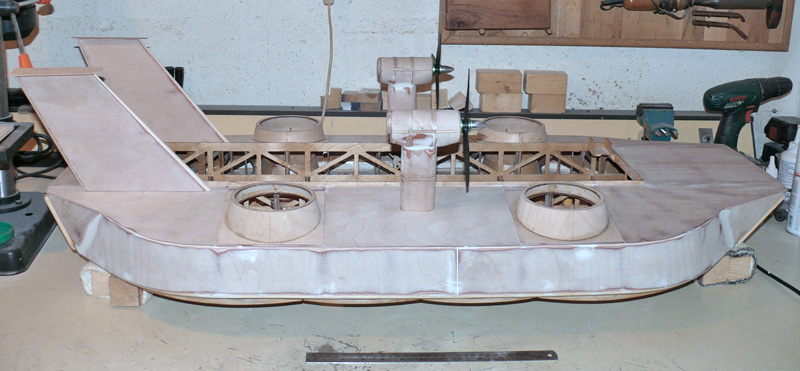

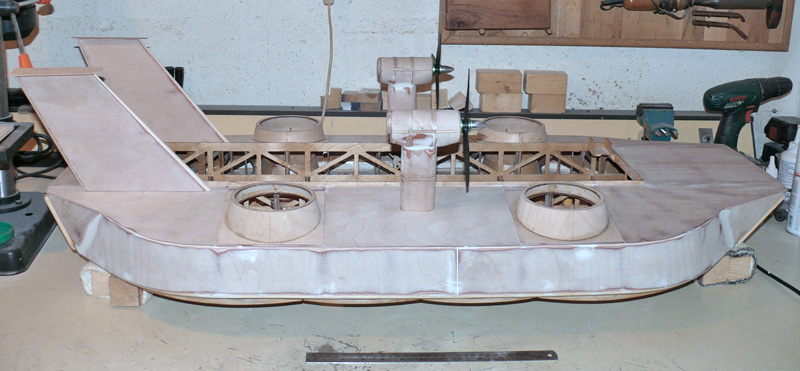

Et histoire de voir ce que ça donne voici les coiffes présentées (mais non collées) in-situ. Les collages et la fixation des platines sur la charpente seront traitées lors de la réalisation des caissons latéraux.

Ça commence à ressembler à quelque chose…

Ma couturière préférée m’annonçant sa visite d’ici une quinzaine de jour, je vais arrêter là le travail sur la structure et commencer à sérieusement réfléchir à la réalisation des jupes. J’ ai encore là-dessus beaucoup d’interrogations…

A commencer par le grammage du tissu. Trop fin et ça ne se tiendra pas… Trop rigides et elles ne prendront pas leur forme…J’ai en stock du Nylon imprégné PU en 100gr/m2 et en 200gr/m2. Va falloir choisir !

Marcel.

------------------

• Demi -couples :

Maintenant que les cônes de diffusion et les supports des turbines sont en place, on peut installer les 8 derniers demi-couples qui encadrent les turbines, ils ne gêneront plus. Toujours le même montage avec tasseaux de renfort.

• Réalisation des coiffes des turbines :

De nouveau, ce sont des troncs de cônes mais cette fois coupés par un plan non perpendiculaire à l’axe, histoire de corser un peu la chose.

Il faut donc assembler le développé (CTP 8/10ème) sur une couronne basse elliptique (CTP 2mm) et une couronne haute circulaire (CTP 3mm). Le tout sera fixé sur une platine en CTP 8/10ème, platine qui devra être amovible pour pouvoir avoir accès à la turbine.

- Les éléments de la coiffe :

- La coiffe présentée sur la platine :

Et histoire de voir ce que ça donne voici les coiffes présentées (mais non collées) in-situ. Les collages et la fixation des platines sur la charpente seront traitées lors de la réalisation des caissons latéraux.

Ça commence à ressembler à quelque chose…

Ma couturière préférée m’annonçant sa visite d’ici une quinzaine de jour, je vais arrêter là le travail sur la structure et commencer à sérieusement réfléchir à la réalisation des jupes. J’ ai encore là-dessus beaucoup d’interrogations…

A commencer par le grammage du tissu. Trop fin et ça ne se tiendra pas… Trop rigides et elles ne prendront pas leur forme…J’ai en stock du Nylon imprégné PU en 100gr/m2 et en 200gr/m2. Va falloir choisir !

Marcel.

------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Bonjour,

Encore des histoires de cônes et des trucs simples mais un peu long à faire !

Il y aura 8 jupes intérieures en tissu à créer et à installer sur la base. Les jupes seront des troncs de cône d’environ 190mm de diamètre de base et 68mm de haut.

• Les supports des jupes internes:

Pour faciliter l’installation ou le remplacement des jupes, elles seront juste collées sur des supports (coniques), supports qui seront eux boulonnés sur la base et donc démontables.

Ces supports sont construits à partir d’une couronne en CTP 2mm et d’un tronc de cône en CTP 4/10ème.

Voilà les supports :

Une fois assemblé, c’est relativement rigide, au départ c’est mou, mou, mou…

• La fixation des jupes internes:

Les supports seront montés sur la base par 48 boulons M2,5 inox. Les têtes seront difficilement accessibles lorsque l’engin sera complet et la base étant plutôt fine (CTP 1mm, risque de poinçonnement), les boulons sont montés sur de petites platines de renfort et les têtes noyées dans de la Stabilit. Fonctionneront comme des goujons.

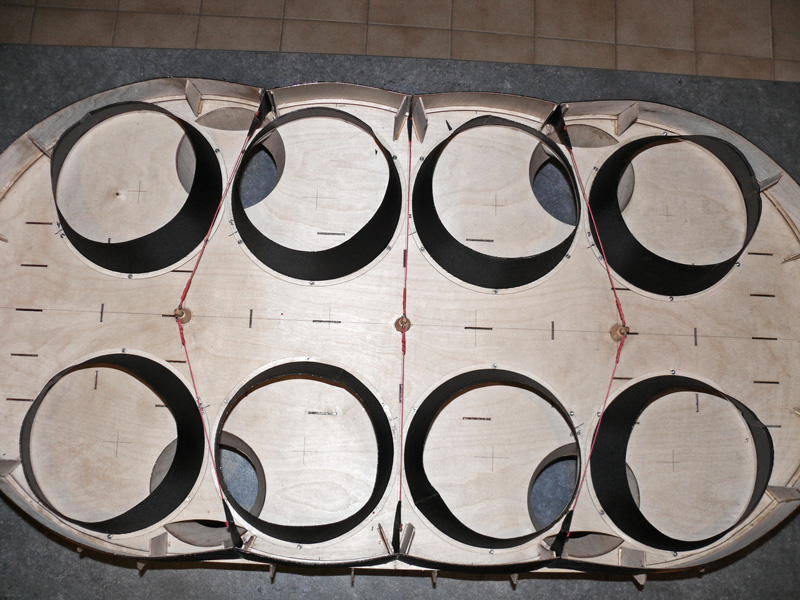

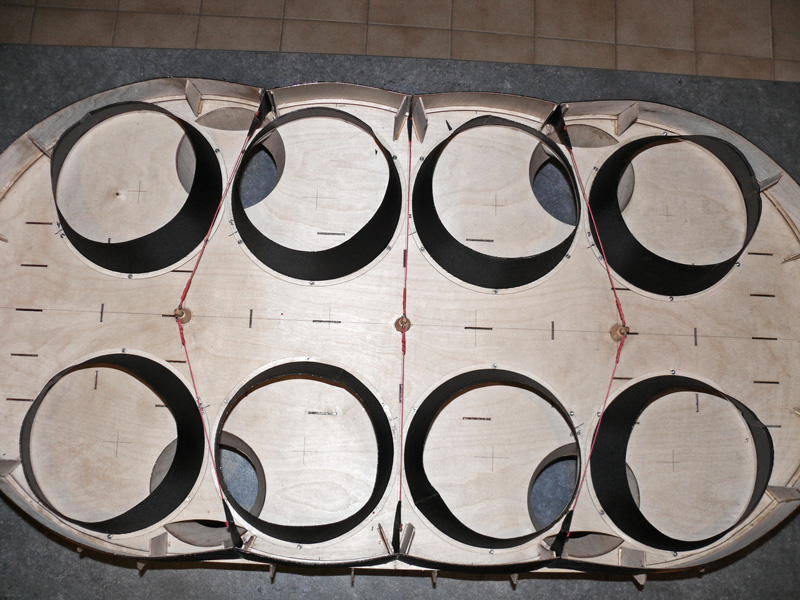

• Installation sur la base :

Il ne reste plus qu’à coller tous les boulons sur la base et à vérifier le montage. Et là on peut enfin bien visualiser la disposition des 8 jupes, alimentées deux par deux par les 4 turbines.

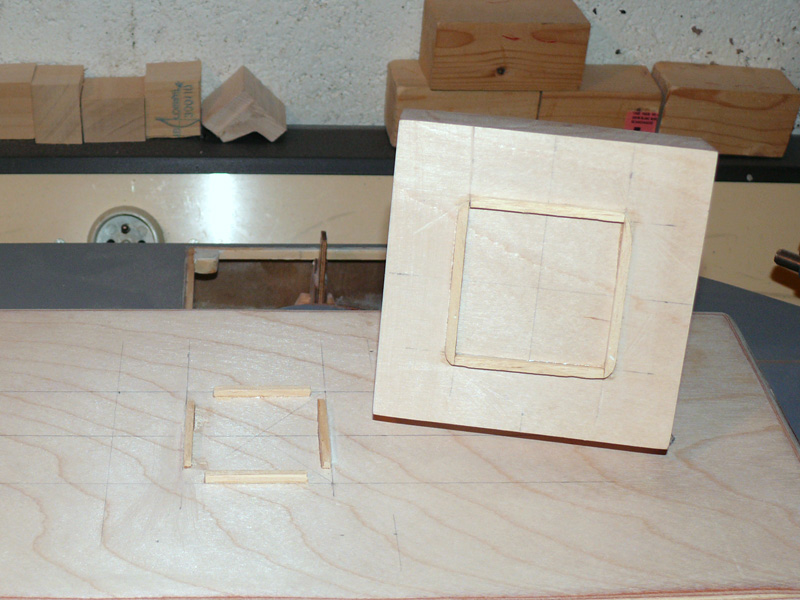

• Gabarit jupes internes :

La réalisation des jupes en tissu (troncs de cônes) demandera une bonne précision, facteur important dans l’efficacité du système. Je ne suis pas encore sûr de la méthode pour les réaliser (collage, couture,…), mais pour en faciliterla fabrication, j’ai préparé un gabarit :

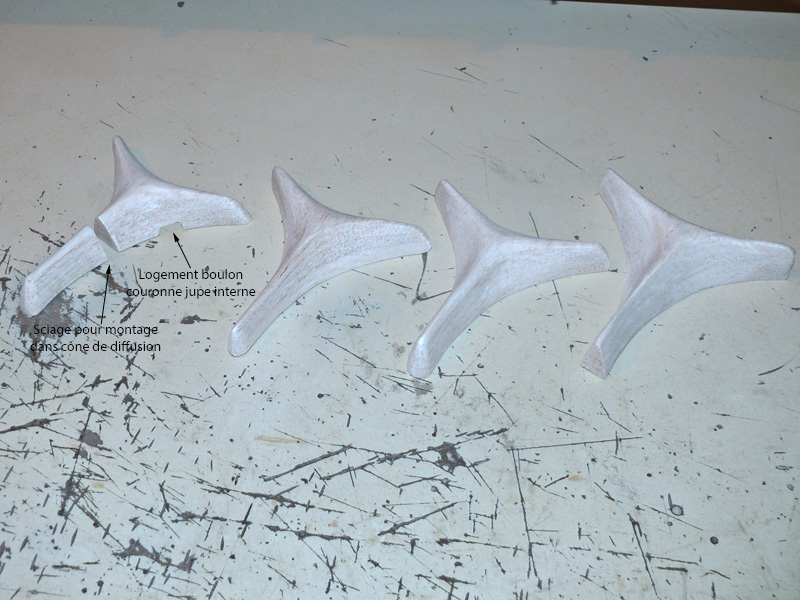

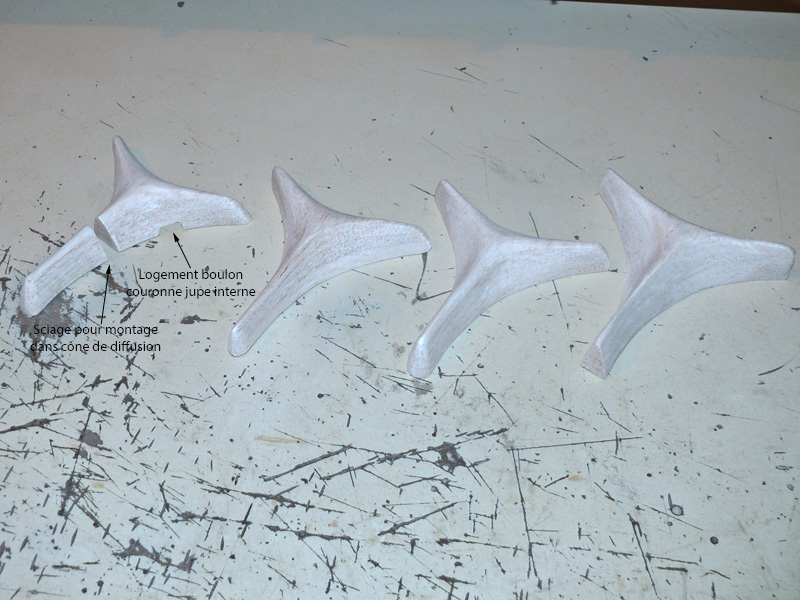

• Les répartiteurs de flux :

C’est vrai que l’entrée de l’air dans les jupes, en sortie des diffuseurs n’est pas très sympathique :

Alors (avec une pensée pour patdxfr qui avait bien relevé le problème), j’ai taillé de petits répartiteurs de flux en balsa, qui devrait aider à garder des veines d’air un peu plus propres.

Petit bémol, pour les rentrer dans les cônes j’ai dû les faire en deux morceaux :

C’est vrai que ça a quand même un look un peu plus « pro » !!

Voilà pour la préparation des jupes internes. On va passer à la jupe externe…

Marcel.

--------------

Encore des histoires de cônes et des trucs simples mais un peu long à faire !

Il y aura 8 jupes intérieures en tissu à créer et à installer sur la base. Les jupes seront des troncs de cône d’environ 190mm de diamètre de base et 68mm de haut.

• Les supports des jupes internes:

Pour faciliter l’installation ou le remplacement des jupes, elles seront juste collées sur des supports (coniques), supports qui seront eux boulonnés sur la base et donc démontables.

Ces supports sont construits à partir d’une couronne en CTP 2mm et d’un tronc de cône en CTP 4/10ème.

Voilà les supports :

Une fois assemblé, c’est relativement rigide, au départ c’est mou, mou, mou…

• La fixation des jupes internes:

Les supports seront montés sur la base par 48 boulons M2,5 inox. Les têtes seront difficilement accessibles lorsque l’engin sera complet et la base étant plutôt fine (CTP 1mm, risque de poinçonnement), les boulons sont montés sur de petites platines de renfort et les têtes noyées dans de la Stabilit. Fonctionneront comme des goujons.

• Installation sur la base :

Il ne reste plus qu’à coller tous les boulons sur la base et à vérifier le montage. Et là on peut enfin bien visualiser la disposition des 8 jupes, alimentées deux par deux par les 4 turbines.

• Gabarit jupes internes :

La réalisation des jupes en tissu (troncs de cônes) demandera une bonne précision, facteur important dans l’efficacité du système. Je ne suis pas encore sûr de la méthode pour les réaliser (collage, couture,…), mais pour en faciliterla fabrication, j’ai préparé un gabarit :

• Les répartiteurs de flux :

C’est vrai que l’entrée de l’air dans les jupes, en sortie des diffuseurs n’est pas très sympathique :

Alors (avec une pensée pour patdxfr qui avait bien relevé le problème), j’ai taillé de petits répartiteurs de flux en balsa, qui devrait aider à garder des veines d’air un peu plus propres.

Petit bémol, pour les rentrer dans les cônes j’ai dû les faire en deux morceaux :

C’est vrai que ça a quand même un look un peu plus « pro » !!

Voilà pour la préparation des jupes internes. On va passer à la jupe externe…

Marcel.

--------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Bonjour,

La suite des histoires de jupes…

Pour les jupes internes et puisqu’il y en aura 8 à faire, il était évident que réaliser un gabarit valait bien la peine. Il suffisait de peu de CTP et de découpes…

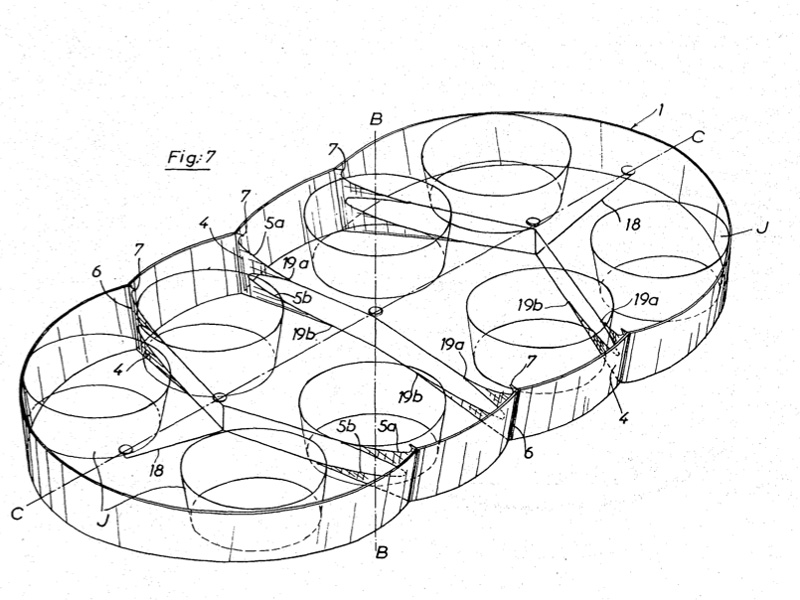

Pour la jupe externe, il n’y a en a qu’une à faire et créer un gabarit demanderait de dupliquer la grande plaque de base, les grandes couronnes, etc… Beaucoup de CTP et de découpes supplémentaires. La jupe externe est constituée de deux grands troncs de cône (Ø de la base de 520mm) réunis par 4 petits éléments coniques eux aussi. Donc des intersections de troncs de cônes un peu tordues. Travailler uniquement sur plans pour réaliser la jupe me paraît un peu hasardeux vu mon expertise dans le travail des tissus : Les tailler selon un modèle théorique ça doit se faire, mais coller/coudre avec précision c’est autre chose. Il y aura de plus la longueur les tirants à ajuster pour maintenir tous ces éléments de jupes en forme sous pression. Les jupes étant le cœur du système, il faut, je pense, essayer d’avoir la meilleure précision possible dans leur géométrie. En dépendront en grande partie le débit de fuite et donc la consommation électrique.

Fort de ces réflexions, j’ai choisi de créer un gabarit mais directement sur la maquette. La jupe externe « gabarit » sera réalisée en CTP 8/10ème. Une fois la jupe en tissu réalisée et ajustée ainsi que les tirants, le gabarit sera découpé en hauteur ne laissant qu’une couronne conique de 7 ou 8mm pour y coller le haut de la jupe.

Sans doute pas le plus simple, mais ça doit fonctionner… Je crois… L’inconvénient c’est que le jour où je dois refaire une nouvelle jupe… Je n’ai plus de gabarit…

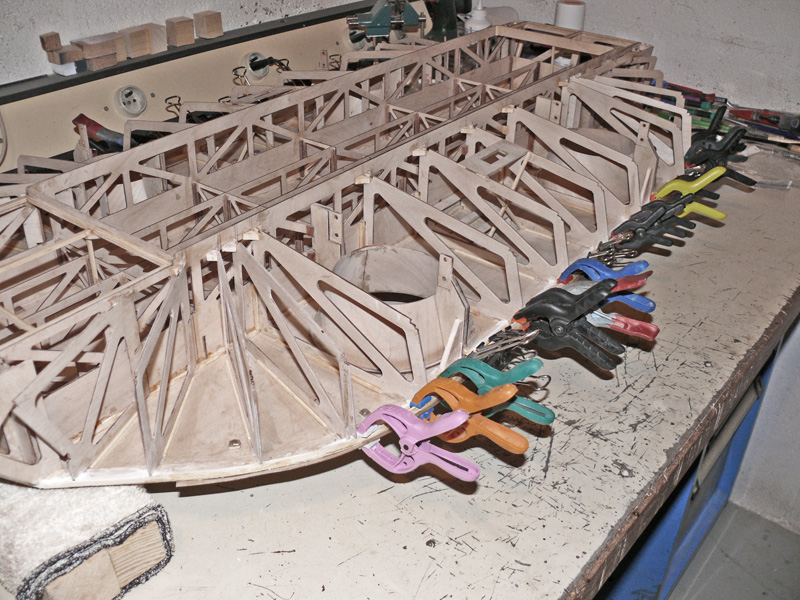

• Les couronnes de base :

Le principe est toujours le même : Une couronne sur laquelle viendra se coller la base du tronc de cône. Vu la taille de ces couronnes taillées dans du CTP 3mm et de 6mm de large, elles sont très « élastique ». Pour être sûr de respecter leur géométrie théorique (cercle), elles sont positionnées par de petites piges. Leur face extérieure est poncée à 10°.

I

On peut alors les coller (Araldite lente). La collection de pinces est de sortie.

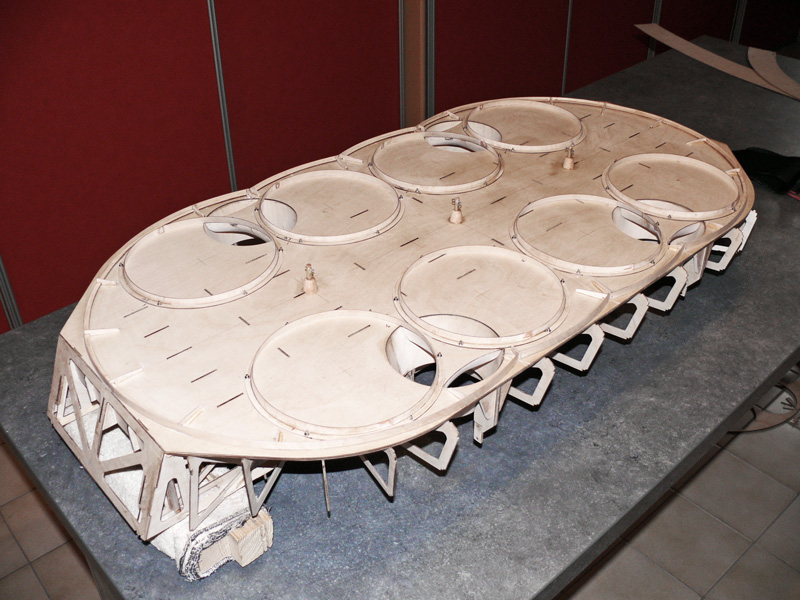

• Les supports latéraux :

Pour bien maintenir les flancs durant la réalisation des jupes et toujours avec le souci de rechercher une précision acceptable, des supports latéraux sont placés à intervalles réguliers.

• Les grandes jupes :

On peut alors présenter les deux grands éléments et les ajuster en longueur. Mis en forme préalablement à la vapeur, il suffit de deux pinces à chaque extrémité pour les positionner.

On peut alors sortir à nouveau l’Araldite lente et les pinces…

• Les petites jupes :

Même principe pour monter les deux petits segments de troncs de cônes qui font la liaison entre deux les deux parties principales. On laisse une « fente » entre les éléments pour pouvoir y glisser le tissu.

• La jupe externe :

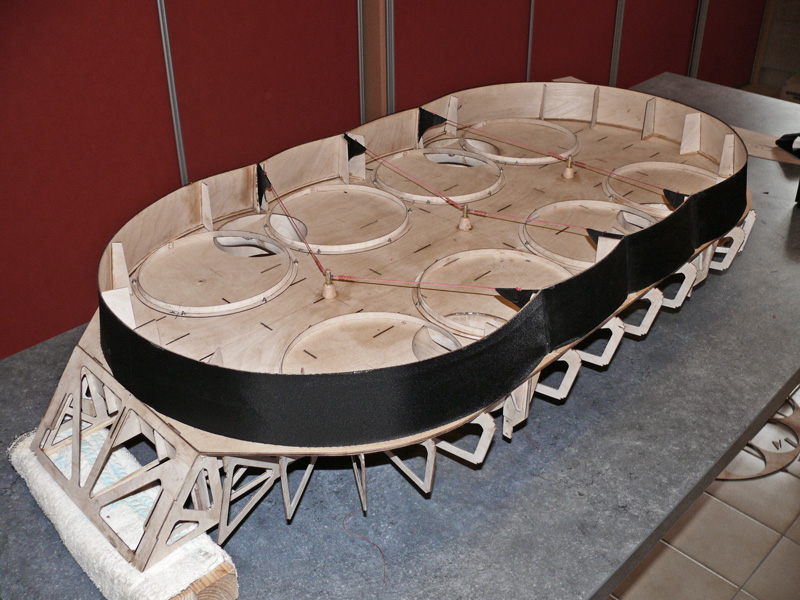

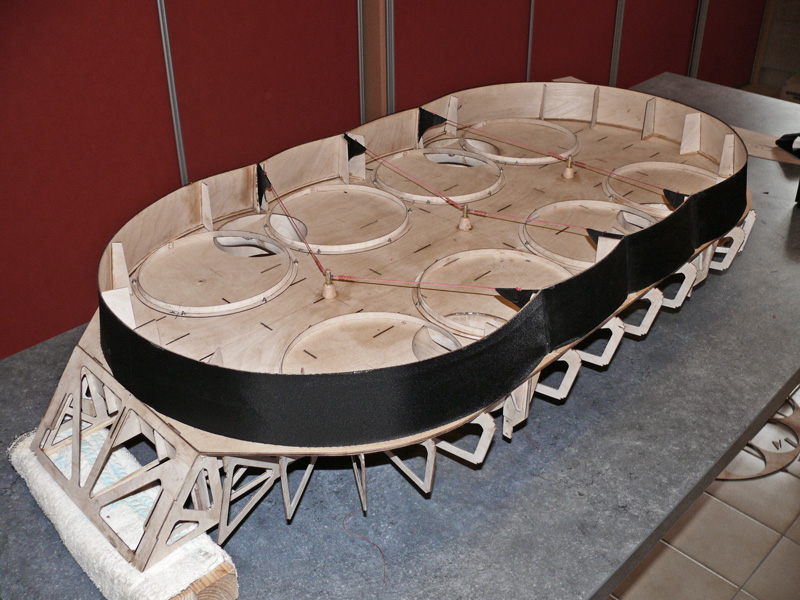

Voilà donc la jupe externe « gabarit » en CTP et qu’il faut reproduire en tissu :

On en profite pour vérifier la géométrie jupes internes/jupe externes. Les jupes internes doivent être légèrement plus courtes que la jupe externe. C’est tout bon !

On pourrait la garder comme ça et sauter l’ étape « tissu » mais ce serait vraiment tricher !!!...

Et on peut aussi visualiser les tirants qui seront nécessaires pour maintenir en pression la géométrie des jupes : Un à chaque extrémité des segments de tronc de cône.

Voilà pour la préparation des jupes… Y a plus qu’à choisir le tissu et trouver la (les) bonne colle…

Marcel.

------------------

La suite des histoires de jupes…

Pour les jupes internes et puisqu’il y en aura 8 à faire, il était évident que réaliser un gabarit valait bien la peine. Il suffisait de peu de CTP et de découpes…

Pour la jupe externe, il n’y a en a qu’une à faire et créer un gabarit demanderait de dupliquer la grande plaque de base, les grandes couronnes, etc… Beaucoup de CTP et de découpes supplémentaires. La jupe externe est constituée de deux grands troncs de cône (Ø de la base de 520mm) réunis par 4 petits éléments coniques eux aussi. Donc des intersections de troncs de cônes un peu tordues. Travailler uniquement sur plans pour réaliser la jupe me paraît un peu hasardeux vu mon expertise dans le travail des tissus : Les tailler selon un modèle théorique ça doit se faire, mais coller/coudre avec précision c’est autre chose. Il y aura de plus la longueur les tirants à ajuster pour maintenir tous ces éléments de jupes en forme sous pression. Les jupes étant le cœur du système, il faut, je pense, essayer d’avoir la meilleure précision possible dans leur géométrie. En dépendront en grande partie le débit de fuite et donc la consommation électrique.

Fort de ces réflexions, j’ai choisi de créer un gabarit mais directement sur la maquette. La jupe externe « gabarit » sera réalisée en CTP 8/10ème. Une fois la jupe en tissu réalisée et ajustée ainsi que les tirants, le gabarit sera découpé en hauteur ne laissant qu’une couronne conique de 7 ou 8mm pour y coller le haut de la jupe.

Sans doute pas le plus simple, mais ça doit fonctionner… Je crois… L’inconvénient c’est que le jour où je dois refaire une nouvelle jupe… Je n’ai plus de gabarit…

• Les couronnes de base :

Le principe est toujours le même : Une couronne sur laquelle viendra se coller la base du tronc de cône. Vu la taille de ces couronnes taillées dans du CTP 3mm et de 6mm de large, elles sont très « élastique ». Pour être sûr de respecter leur géométrie théorique (cercle), elles sont positionnées par de petites piges. Leur face extérieure est poncée à 10°.

I

On peut alors les coller (Araldite lente). La collection de pinces est de sortie.

• Les supports latéraux :

Pour bien maintenir les flancs durant la réalisation des jupes et toujours avec le souci de rechercher une précision acceptable, des supports latéraux sont placés à intervalles réguliers.

• Les grandes jupes :

On peut alors présenter les deux grands éléments et les ajuster en longueur. Mis en forme préalablement à la vapeur, il suffit de deux pinces à chaque extrémité pour les positionner.

On peut alors sortir à nouveau l’Araldite lente et les pinces…

• Les petites jupes :

Même principe pour monter les deux petits segments de troncs de cônes qui font la liaison entre deux les deux parties principales. On laisse une « fente » entre les éléments pour pouvoir y glisser le tissu.

• La jupe externe :

Voilà donc la jupe externe « gabarit » en CTP et qu’il faut reproduire en tissu :

On en profite pour vérifier la géométrie jupes internes/jupe externes. Les jupes internes doivent être légèrement plus courtes que la jupe externe. C’est tout bon !

On pourrait la garder comme ça et sauter l’ étape « tissu » mais ce serait vraiment tricher !!!...

Et on peut aussi visualiser les tirants qui seront nécessaires pour maintenir en pression la géométrie des jupes : Un à chaque extrémité des segments de tronc de cône.

Voilà pour la préparation des jupes… Y a plus qu’à choisir le tissu et trouver la (les) bonne colle…

Marcel.

------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Un petit rappel:

Oui, les tirants sont indispensables, et ce n'est pas une question de pousser fort ou pas!

Une jupe droite cylindrique ou conique ne tient sa forme que parce que les efforts (même faibles) sont uniformément répartis tout au tour. C'est le cas des jupes internes.

Dans le cas de la jupe extérieure, nous n'avons que des portions de cônes. Aux extrémités non "fermées" de ce bout de cône, les forces vont pousser le tissu vers l'extérieur et la jupe totalement se déformer. Il est donc indispensable de la maintenir en place. Rappelons que le gabarit en CTP ne sera plus là et qu'il n'y aura que le tissu...

A+

Marcel.

---------------------

Oui, les tirants sont indispensables, et ce n'est pas une question de pousser fort ou pas!

Une jupe droite cylindrique ou conique ne tient sa forme que parce que les efforts (même faibles) sont uniformément répartis tout au tour. C'est le cas des jupes internes.

Dans le cas de la jupe extérieure, nous n'avons que des portions de cônes. Aux extrémités non "fermées" de ce bout de cône, les forces vont pousser le tissu vers l'extérieur et la jupe totalement se déformer. Il est donc indispensable de la maintenir en place. Rappelons que le gabarit en CTP ne sera plus là et qu'il n'y aura que le tissu...

A+

Marcel.

---------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Salut,

C’est la semaine des jupes !! je commence par les jupes internes.

• Choix du tissu :

Il faut un tissu étanche à l’air, imperméable, résistant à l’abrasion, souple mais quand même avec une certaine tenue pour ces jupes coniques.

Je me suis donc orienté très vite vers les tissus synthétiques, tissage de fils de nylon ou autre matériau, dans le style du Ripstop utilisé pour voiles et cerfs-volants. Là, il y a beaucoup de choix. J’ai commandé un stock d’échantillons à une boîte allemande, Extremtextil :

- Les classiques pour cerfs-volants sont trop fins, environ 30gr/m2. Seraient sans doute Ok pour une jupe soufflée mais vraiment trop fins je pense pour une jupe droite.

- Un 100gr/m2 utilisé pour les ballons à air-chaud serait un possible choix. Nylon avec enduit polyuréthane(PU) sur les deux faces.

- Un 140gr/m2 utilisé pour les tapis de sol des tentes légères.

- Un 200grs/m2 enduit PU également, un peu plus épais mais malgré tout souple, utilisé pour sacs étanches, tentes légères, etc…

• La colle :

Pas facile de trouver une colle qui prenne sur ce genre de tissu :

- Araldite ne prend pas.

- Néoprène même chose

- Cyano classique kif-kif

- Stabilit idem…

J’ai essayé une cyano spéciale nylon qui s’utilise avec un primer pour traiter d’abord les surfaces. Celle-là tient, mais serait difficile à mettre en œuvre avec la prise immédiate. Une fois bien sec, le collage devient rigide, presque cassant… Pas bon.

Finalement, j’ai trouvé la colle de réparation qu’utilise les randonneurs sur leur matériel léger et bien connue dans ce milieu paraît-il :

Collage résistant et restant souple. Peut même remplacer le tissu sur un petit trou, façon rustine… Me rappelle un peu en fait la « vulcanisation » à froid sur les anciennes chambres à air. Recrée un enduit en surface résistant à l’abrasion. Parfait pour mes jupes. Seul inconvénient, le temps de polymérisation est long… 12hrs mini ! Heureusement, on trouve aussi un additif faisant office à la fois de primer et d’accélérateur : Temps de séchage 2hrs. Plus raisonnable.

Donc, je repasse aux essais : Le collage est excellent avec le 200grs, OK sur le 140, mais nul sur le 100… Bizarre, car il est supposé être aussi enduit PU( ??). Le collage sur bois est moyen avec le 200 & le 140…

Le 140 est en fait moins « souple » que le 200. Tissage ou enduit différents sans doute. De plus, il « crisse » un peu lorsqu’ on le froisse.

Ce sera donc cette colle, avec le tissu 200grs/m2. Le collage étant vraiment costaud, je ne suis même pas sûr que j’aurai besoin de sécuriser avec une couture. A voir. Coudre les deux épaisseurs + la couche de colle ne sera peut-être pas simple… Faudrait pas faire de plis…

• Découpe:

Avant de se lancer, il faut réunir un peu de matériel :

- Un cutter rotatif.

- Un tapis de découpe.

- Une bombe de colle repositionnable.

Les gabarits de découpe en CTP 0,8 reçoivent une légère couche de colle. En fait, ça ne colle pas mais laisse une surface poisseuse qui évitera au gabarit de glisser sur le tissu durant la coupe.

Le travail se fait facilement, avec des bords de coupe très propres et, le tissu étant enduit, ils ne s’effilochent pas.

• Assemblage :

Le gabarit des jupes internes, préparé aux étapes précédentes, est de sortie.

Lui aussi reçoit une pulvérisation de colle en bombe. Permet de bien positionner et tendre le tissu sur le cône. Sans la colle, se serait « galère », le tissu remontant le long du cône dès que l’on essaie de le tendre.

Jupe en place, il ne reste plus qu’à coller les 10mm de recouvrement. Deux petites baguettes (préalablement graissées/essuyées), deux pinces et c’est parti pour deux heures de polymérisation.

Une fois la technique acquise, ça devient la routine…

Voilà quelques jupes collées. Elles restent bien souples.

• Finitions :

L’idéal aurait été d’avoir un ourlet en bas de jupe. Mais les essais pour créer un ourlet sur un profil conique simplement en retournant le tissu coupé large ont été minables. Rien à faire, ça plisse, ce qui est bien normal. Il faudrait un profil de découpe un peu plus compliqué avec un tronc de cône inversé.

En remplacement, j’ai donc simplement collé une bande de renfort qui elle, ayant été coupée de nouveau selon un tronc de cône, se pose sans souci. Le tout bien imbibé de colle magique (une couche étant aussi déposée sur le bord inférieur) devrait résister un petit moment aux frottements.

Manip simple : il suffit de retourner la jupe et de la renfiler sur le gabarit.

Le résultat est une jupe qui reste souple, mais qui quand même se tient bien en forme.

Et voilà la même enfilée (sans colle) sur sa collerette conique. L’aspect est bien régulier et la longueur uniforme sur tout le pourtour:

Et pour la fixation sur la coque, la colle étant un peu limite sur le bois, je rajouterai une collerette externe qui sera fixée par 4 boulons/écrous M2. Ce n’était pas prévu, reste à les dessiner et les faire couper. Le principe, avec une collerettte que j’avais en rab :

Voilà pour les jupes internes. Au final, assez simple et facile. Il faut juste pas mal de temps…

Marcel.

---------------

C’est la semaine des jupes !! je commence par les jupes internes.

• Choix du tissu :

Il faut un tissu étanche à l’air, imperméable, résistant à l’abrasion, souple mais quand même avec une certaine tenue pour ces jupes coniques.

Je me suis donc orienté très vite vers les tissus synthétiques, tissage de fils de nylon ou autre matériau, dans le style du Ripstop utilisé pour voiles et cerfs-volants. Là, il y a beaucoup de choix. J’ai commandé un stock d’échantillons à une boîte allemande, Extremtextil :

- Les classiques pour cerfs-volants sont trop fins, environ 30gr/m2. Seraient sans doute Ok pour une jupe soufflée mais vraiment trop fins je pense pour une jupe droite.

- Un 100gr/m2 utilisé pour les ballons à air-chaud serait un possible choix. Nylon avec enduit polyuréthane(PU) sur les deux faces.

- Un 140gr/m2 utilisé pour les tapis de sol des tentes légères.

- Un 200grs/m2 enduit PU également, un peu plus épais mais malgré tout souple, utilisé pour sacs étanches, tentes légères, etc…

• La colle :

Pas facile de trouver une colle qui prenne sur ce genre de tissu :

- Araldite ne prend pas.

- Néoprène même chose

- Cyano classique kif-kif

- Stabilit idem…

J’ai essayé une cyano spéciale nylon qui s’utilise avec un primer pour traiter d’abord les surfaces. Celle-là tient, mais serait difficile à mettre en œuvre avec la prise immédiate. Une fois bien sec, le collage devient rigide, presque cassant… Pas bon.

Finalement, j’ai trouvé la colle de réparation qu’utilise les randonneurs sur leur matériel léger et bien connue dans ce milieu paraît-il :

Collage résistant et restant souple. Peut même remplacer le tissu sur un petit trou, façon rustine… Me rappelle un peu en fait la « vulcanisation » à froid sur les anciennes chambres à air. Recrée un enduit en surface résistant à l’abrasion. Parfait pour mes jupes. Seul inconvénient, le temps de polymérisation est long… 12hrs mini ! Heureusement, on trouve aussi un additif faisant office à la fois de primer et d’accélérateur : Temps de séchage 2hrs. Plus raisonnable.

Donc, je repasse aux essais : Le collage est excellent avec le 200grs, OK sur le 140, mais nul sur le 100… Bizarre, car il est supposé être aussi enduit PU( ??). Le collage sur bois est moyen avec le 200 & le 140…

Le 140 est en fait moins « souple » que le 200. Tissage ou enduit différents sans doute. De plus, il « crisse » un peu lorsqu’ on le froisse.

Ce sera donc cette colle, avec le tissu 200grs/m2. Le collage étant vraiment costaud, je ne suis même pas sûr que j’aurai besoin de sécuriser avec une couture. A voir. Coudre les deux épaisseurs + la couche de colle ne sera peut-être pas simple… Faudrait pas faire de plis…

• Découpe:

Avant de se lancer, il faut réunir un peu de matériel :

- Un cutter rotatif.

- Un tapis de découpe.

- Une bombe de colle repositionnable.

Les gabarits de découpe en CTP 0,8 reçoivent une légère couche de colle. En fait, ça ne colle pas mais laisse une surface poisseuse qui évitera au gabarit de glisser sur le tissu durant la coupe.

Le travail se fait facilement, avec des bords de coupe très propres et, le tissu étant enduit, ils ne s’effilochent pas.

• Assemblage :

Le gabarit des jupes internes, préparé aux étapes précédentes, est de sortie.

Lui aussi reçoit une pulvérisation de colle en bombe. Permet de bien positionner et tendre le tissu sur le cône. Sans la colle, se serait « galère », le tissu remontant le long du cône dès que l’on essaie de le tendre.

Jupe en place, il ne reste plus qu’à coller les 10mm de recouvrement. Deux petites baguettes (préalablement graissées/essuyées), deux pinces et c’est parti pour deux heures de polymérisation.

Une fois la technique acquise, ça devient la routine…

Voilà quelques jupes collées. Elles restent bien souples.

• Finitions :

L’idéal aurait été d’avoir un ourlet en bas de jupe. Mais les essais pour créer un ourlet sur un profil conique simplement en retournant le tissu coupé large ont été minables. Rien à faire, ça plisse, ce qui est bien normal. Il faudrait un profil de découpe un peu plus compliqué avec un tronc de cône inversé.

En remplacement, j’ai donc simplement collé une bande de renfort qui elle, ayant été coupée de nouveau selon un tronc de cône, se pose sans souci. Le tout bien imbibé de colle magique (une couche étant aussi déposée sur le bord inférieur) devrait résister un petit moment aux frottements.

Manip simple : il suffit de retourner la jupe et de la renfiler sur le gabarit.

Le résultat est une jupe qui reste souple, mais qui quand même se tient bien en forme.

Et voilà la même enfilée (sans colle) sur sa collerette conique. L’aspect est bien régulier et la longueur uniforme sur tout le pourtour:

Et pour la fixation sur la coque, la colle étant un peu limite sur le bois, je rajouterai une collerette externe qui sera fixée par 4 boulons/écrous M2. Ce n’était pas prévu, reste à les dessiner et les faire couper. Le principe, avec une collerettte que j’avais en rab :

Voilà pour les jupes internes. Au final, assez simple et facile. Il faut juste pas mal de temps…

Marcel.

---------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Bonjour,

La suite de l’opération « Jupes » avec l’assemblage de la jupe extérieure.

La technique est assez semblable à celle de l’assemblage des jupes internes, sauf que c’est nettement plus grand… Et donc plus long!

• Découpe :

Même technique de découpe avec gabarit :

• Montage :

Les 6 troncs de cône qui forment la jupe extérieure sont installés sur le gabarit en CTP qui a reçu une couche de colle repositionnable en bombe. Un large excédent de tissu est conservé à chaque extrémité des troncs de cône pour la fixation ultérieure des tirants.

La jonction des différentes parties est collée, serrage par deux lattes de bois sur environ 10mm.

Voilà la jupe complète sur son gabarit après collage de tous les morceaux :

La jupe est alors sortie du gabarit et les excédents de tissu sont collés sur toute leur longueur, serrage entre deux plaques de CTP 10mm.

Le résultat est un truc tout mou avec les 6 pattes pour les tirants!

La jupe est alors repositionnée sur le gabarit, mais à l’envers cette fois, pour le collage de la bande de doublage à la base :

Et voilà donc la jupe externe assemblée. A voir après essais si les jonctions sont cousues par sécurité. Mais tel quel ça a l’air assez costaud.

Au cas où, j’en ai en fait assemblées deux car, lorsque le gabarit aura été supprimé, l’opération serait nettement plus compliquée et imprécise. J’en aurai une en secours…

Voilà donc les jupes assemblées. les choses se sont plutôt mieux passées que je ne le craignais. Je pense que le passage par les gabarits y est pour beaucoup. Ils étaient un peu long à faire, mais je pense que ça en vaut la peine: Montage plus facile et meilleure précision.

Il reste à faire les trois pylônes d’accrochage et le montage des haubans.

Marcel.

-----------------------

La suite de l’opération « Jupes » avec l’assemblage de la jupe extérieure.

La technique est assez semblable à celle de l’assemblage des jupes internes, sauf que c’est nettement plus grand… Et donc plus long!

• Découpe :

Même technique de découpe avec gabarit :

• Montage :

Les 6 troncs de cône qui forment la jupe extérieure sont installés sur le gabarit en CTP qui a reçu une couche de colle repositionnable en bombe. Un large excédent de tissu est conservé à chaque extrémité des troncs de cône pour la fixation ultérieure des tirants.

La jonction des différentes parties est collée, serrage par deux lattes de bois sur environ 10mm.

Voilà la jupe complète sur son gabarit après collage de tous les morceaux :

La jupe est alors sortie du gabarit et les excédents de tissu sont collés sur toute leur longueur, serrage entre deux plaques de CTP 10mm.

Le résultat est un truc tout mou avec les 6 pattes pour les tirants!

La jupe est alors repositionnée sur le gabarit, mais à l’envers cette fois, pour le collage de la bande de doublage à la base :

Et voilà donc la jupe externe assemblée. A voir après essais si les jonctions sont cousues par sécurité. Mais tel quel ça a l’air assez costaud.

Au cas où, j’en ai en fait assemblées deux car, lorsque le gabarit aura été supprimé, l’opération serait nettement plus compliquée et imprécise. J’en aurai une en secours…

Voilà donc les jupes assemblées. les choses se sont plutôt mieux passées que je ne le craignais. Je pense que le passage par les gabarits y est pour beaucoup. Ils étaient un peu long à faire, mais je pense que ça en vaut la peine: Montage plus facile et meilleure précision.

Il reste à faire les trois pylônes d’accrochage et le montage des haubans.

Marcel.

-----------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Pour répondre à quelques interrogations sur le choix du tissu des jupes:

J' avais effectivement pensé à en faire une avec l'autre tissu possible plus léger (140gr au lieu de 200), j'en ai 2m en stock... J'ai dû passé des heures à les "tâter"... Pour finalement décider qu'il n'y avait pas tant que ça de différences. Et vu que c'est quand même pas mal de boulot, j'ai décidé de vivre dangereusement...

Pour les jupes intérieures, pas de soucis, je garde précieusement le gabarit. Pour la jupe externe, si jamais un changement de tissu s'avérait nécessaire, pas le choix! Il faudrait travailler uniquement avec le modèle. Bon j'aurais toujours la bonne longueur des tirants et les gabarits de coupe. Ca doit être possible.

Mais honnêtement je ne vois pas ce que je gagnerais à passer en plus léger, à part un effacement plus facile sur les obstacles et les vagues. Comme de toutes façons je pense que les capacités de franchissement du modèle seront très, très limitées, je fais l'impasse là-dessus.

A l'inverse, je ne vois aucune raison autre que le franchissement d'obstacles pour justifier une jupe souple. Le système de sustentation (et toute sa théorie) devrait parfaitement fonctionner (mieux??) même avec des jupes en dur (CTP)... Et là avec mon tissu j'en suis bien loin, même si j'ai privilégié la tenue.

Espérons que je ne montre pas dans mon raisonnement. Le seul problème potentiel que je peux imaginer est que si elles sont trop raides elles ne puissent se gonfler naturellement après avoir été écrasées un peut trop, la pression étant relativement faible comme on l'a vu dans la partie théorique... Toujours d'après les calculs théoriques je devrais quand même avoir quelques centaines de grforce en tout point pour les redresser...

Je sens que les essais seront stressants...

Marcel.

--------------

J' avais effectivement pensé à en faire une avec l'autre tissu possible plus léger (140gr au lieu de 200), j'en ai 2m en stock... J'ai dû passé des heures à les "tâter"... Pour finalement décider qu'il n'y avait pas tant que ça de différences. Et vu que c'est quand même pas mal de boulot, j'ai décidé de vivre dangereusement...

Pour les jupes intérieures, pas de soucis, je garde précieusement le gabarit. Pour la jupe externe, si jamais un changement de tissu s'avérait nécessaire, pas le choix! Il faudrait travailler uniquement avec le modèle. Bon j'aurais toujours la bonne longueur des tirants et les gabarits de coupe. Ca doit être possible.

Mais honnêtement je ne vois pas ce que je gagnerais à passer en plus léger, à part un effacement plus facile sur les obstacles et les vagues. Comme de toutes façons je pense que les capacités de franchissement du modèle seront très, très limitées, je fais l'impasse là-dessus.

A l'inverse, je ne vois aucune raison autre que le franchissement d'obstacles pour justifier une jupe souple. Le système de sustentation (et toute sa théorie) devrait parfaitement fonctionner (mieux??) même avec des jupes en dur (CTP)... Et là avec mon tissu j'en suis bien loin, même si j'ai privilégié la tenue.

Espérons que je ne montre pas dans mon raisonnement. Le seul problème potentiel que je peux imaginer est que si elles sont trop raides elles ne puissent se gonfler naturellement après avoir été écrasées un peut trop, la pression étant relativement faible comme on l'a vu dans la partie théorique... Toujours d'après les calculs théoriques je devrais quand même avoir quelques centaines de grforce en tout point pour les redresser...

Je sens que les essais seront stressants...

Marcel.

--------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Bonjour ,

La suite de l’installation de la jupe externe

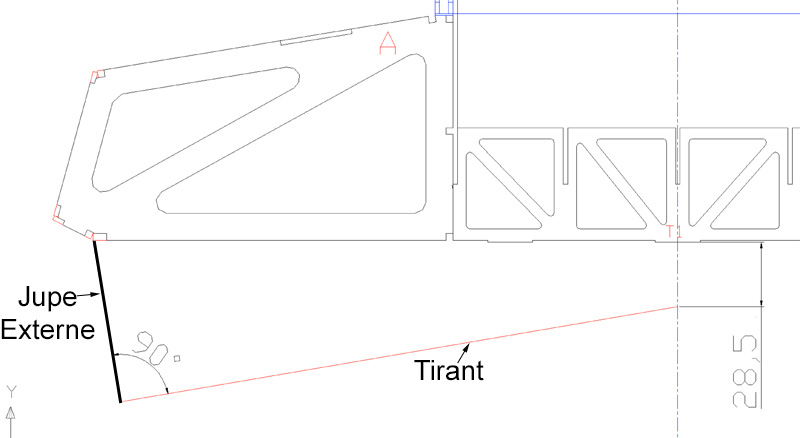

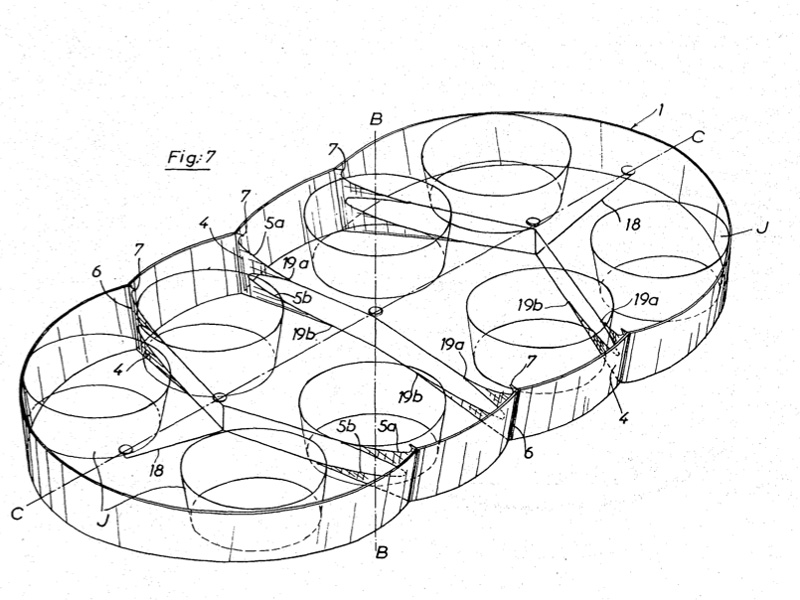

Comme discuté précédemment, les cônes de la jupe externe ne sont pas fermés et pour maintenir l’intégrité géométrique de l’ensemble il faut utiliser des tirants. Le système avait d’ailleurs fait l’objet d’un brevet et sur le « grandeur » les découpes avaient une forme bien particulière (elliptique) pour assurer une répartition uniforme des efforts.

Sur le modèle, j’ai essayé de coller au plus près tout en simplifiant quand même les attaches.

Et il faut un système démontable : les jupes ne seront installées en « définitif » que tout à la fin du projet, peintures faites.

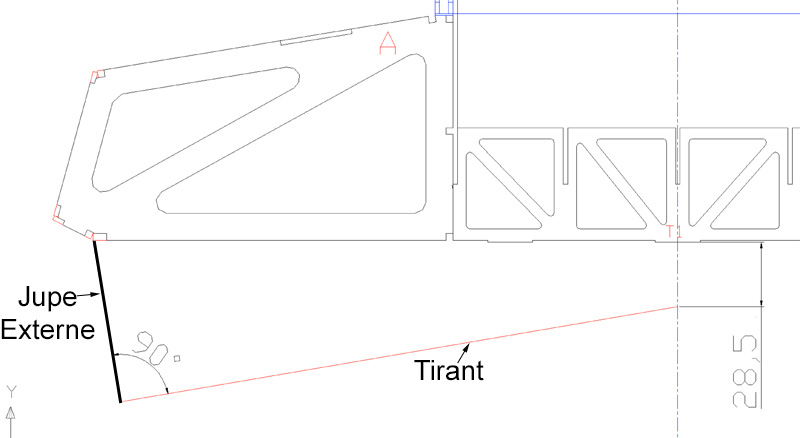

• Les pylônes:

Ils sont positionnés aux centres des cercles de base des cônes avant et arrières et au milieu de la base. Leur hauteur est simple à déterminer : Les tirants doivent être perpendiculaires aux génératrices de la jupe :

Je les ai réalisés à partir de tubes laiton Ø6mm, de ronds acier Ø1,2 brasés sur le tube et d’une base en bois.

Et selon le principe « Ceinture et Bretelles » j’ai renforcé la plaque du fond: Sur l’eau aucun besoin, mais sur terre, en cas de dérapage sur un caillou ou une bordure, je préfèrerais tordre le pylône plutôt qu’arracher le fond (CTP1mm) !

A noter que sur le grandeur, ces pylônes fixes n’existaient pas. Leur rôle était assuré par un système de câbles plus sophistiqué, permettant au bas de la jupe de « flotter » par rapport au haut tout en conservant son intégrité géométrique. La jupe « « s’auto-centrait » sur la base. A notre échelle, on doit pouvoir se contenter des pylones…

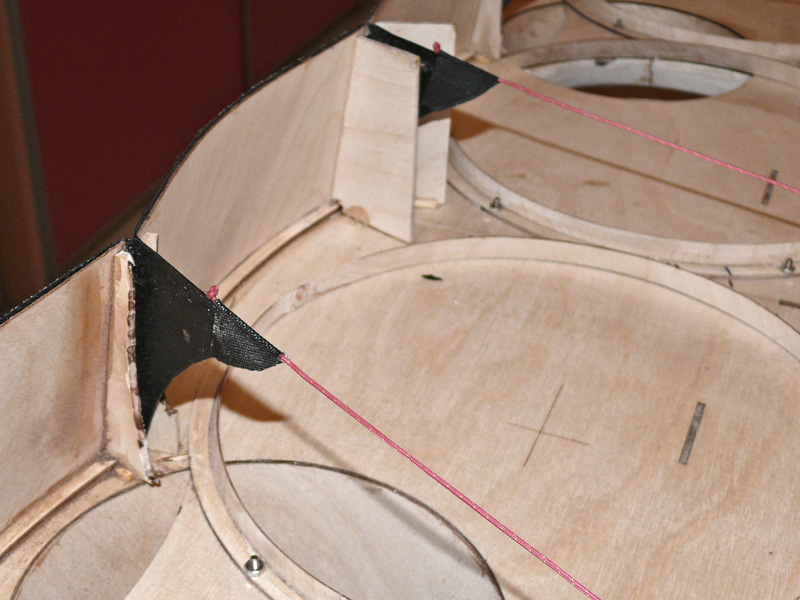

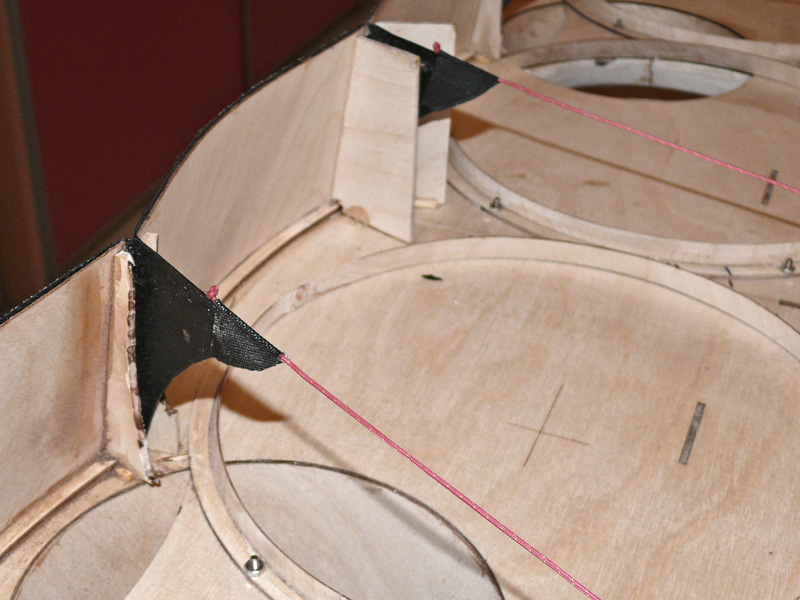

• Attaches des tirants sur les jupes:

Les tirants seront des tresses en kevlar Ø1,2mm que j’avais dans mes stocks. Pas besoin de la résistance, mais pourront baigner dans l’eau sans soucis et n’ont pas de mémoire de forme.

La jupe externe est enfilée sur le gabarit. Les excédents de tissu créés lors de l’assemblage de la jupe sont taillés pour respecter l’angle des tirants à venir :

On profite de ce pré-montage pour vérifier que, comme prévu lors du dessin, il n’y a pas d’interférence entre les tirants et les jupes internes. Ça baigne !

Et on peut alors découper les goussets et y coller les tirants.

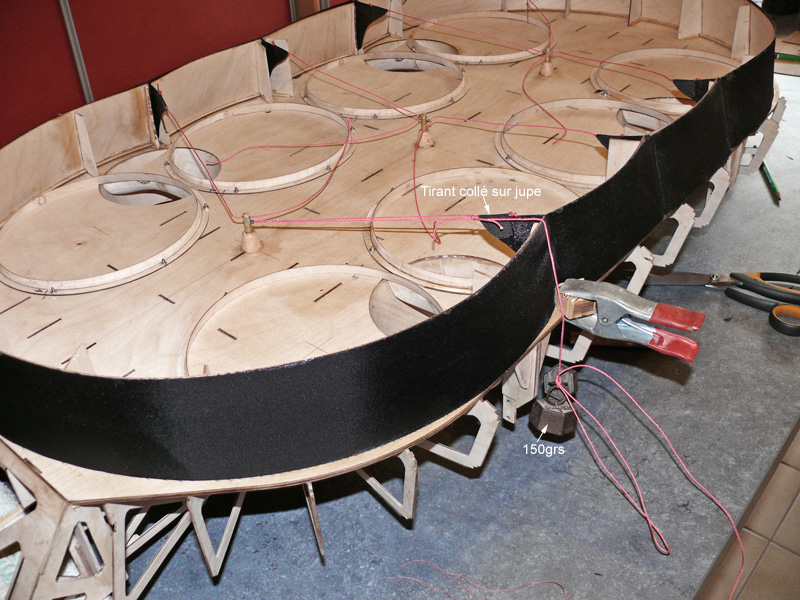

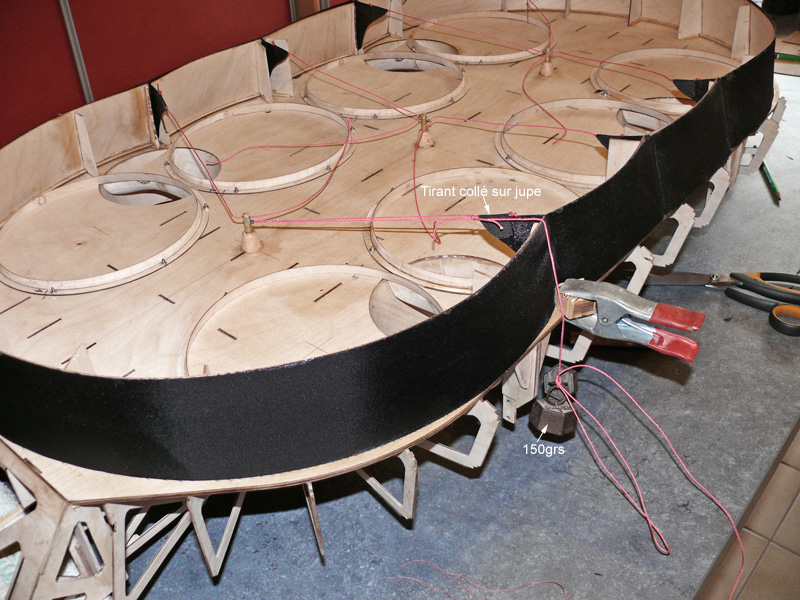

• Montage des tirants :

Il faut les ajuster à la bonne longueur. J’ai fait le montage sous une tension de 150 grforce. Les tresses ne risquent pas de s’allonger en opération. Juste assez de tension pour les mettre bien droites.

On peut alors les ligaturer et les coller. Ils restent bien sûr démontables, enfilés sur les « queues de cochon » des pylônes.

Quelques vues de l’ensemble des tirants de la jupe externe.

• Système de sustentation complet:

Pour le fun, on peut alors pré-monter l’ensemble de toutes les jupes pour avoir une bonne idée du système de sustentation.

Les jupes sont alors soigneusement « réservées » comme disent les cuisiniers. Nous n’y toucherons plus juqu’à l’installation finale.

Un dernier détail : Les essais de couture ont été excellents, la colle n’accroche pas l’aiguille et ça ne fronce pas. Donc toujours selon le principe « ceinture & bretelles » et bien que je pense que la colle suffirait, toutes les jonctions seront sécurisées par une piqure. Mais ça, il y a le temps…

• Couronne de montage de la jupe externe :

Jupe terminée et tirants ajustés, on peut alors découper le gabarit externe pour ne conserver qu’une couronne de 8mm de haut, couronne sur laquelle sera collée/boulonnée la jupe externe.

Ouf !!

Voilà qui termine l’opération « Jupes » ! Pas de mauvaises surprises, les choses se sont déroulées à peu près comme prévu, un peu mieux même…

Voilà qui termine l’opération « Jupes » ! Pas de mauvaises surprises, les choses se sont déroulées à peu près comme prévu, un peu mieux même…

Va être temps de prendre quelques vacances !!!

Marcel.

-----------------------

La suite de l’installation de la jupe externe

Comme discuté précédemment, les cônes de la jupe externe ne sont pas fermés et pour maintenir l’intégrité géométrique de l’ensemble il faut utiliser des tirants. Le système avait d’ailleurs fait l’objet d’un brevet et sur le « grandeur » les découpes avaient une forme bien particulière (elliptique) pour assurer une répartition uniforme des efforts.

Sur le modèle, j’ai essayé de coller au plus près tout en simplifiant quand même les attaches.

Et il faut un système démontable : les jupes ne seront installées en « définitif » que tout à la fin du projet, peintures faites.

• Les pylônes:

Ils sont positionnés aux centres des cercles de base des cônes avant et arrières et au milieu de la base. Leur hauteur est simple à déterminer : Les tirants doivent être perpendiculaires aux génératrices de la jupe :

Je les ai réalisés à partir de tubes laiton Ø6mm, de ronds acier Ø1,2 brasés sur le tube et d’une base en bois.

Et selon le principe « Ceinture et Bretelles » j’ai renforcé la plaque du fond: Sur l’eau aucun besoin, mais sur terre, en cas de dérapage sur un caillou ou une bordure, je préfèrerais tordre le pylône plutôt qu’arracher le fond (CTP1mm) !

A noter que sur le grandeur, ces pylônes fixes n’existaient pas. Leur rôle était assuré par un système de câbles plus sophistiqué, permettant au bas de la jupe de « flotter » par rapport au haut tout en conservant son intégrité géométrique. La jupe « « s’auto-centrait » sur la base. A notre échelle, on doit pouvoir se contenter des pylones…

• Attaches des tirants sur les jupes:

Les tirants seront des tresses en kevlar Ø1,2mm que j’avais dans mes stocks. Pas besoin de la résistance, mais pourront baigner dans l’eau sans soucis et n’ont pas de mémoire de forme.

La jupe externe est enfilée sur le gabarit. Les excédents de tissu créés lors de l’assemblage de la jupe sont taillés pour respecter l’angle des tirants à venir :

On profite de ce pré-montage pour vérifier que, comme prévu lors du dessin, il n’y a pas d’interférence entre les tirants et les jupes internes. Ça baigne !

Et on peut alors découper les goussets et y coller les tirants.

• Montage des tirants :

Il faut les ajuster à la bonne longueur. J’ai fait le montage sous une tension de 150 grforce. Les tresses ne risquent pas de s’allonger en opération. Juste assez de tension pour les mettre bien droites.

On peut alors les ligaturer et les coller. Ils restent bien sûr démontables, enfilés sur les « queues de cochon » des pylônes.

Quelques vues de l’ensemble des tirants de la jupe externe.

• Système de sustentation complet:

Pour le fun, on peut alors pré-monter l’ensemble de toutes les jupes pour avoir une bonne idée du système de sustentation.

Les jupes sont alors soigneusement « réservées » comme disent les cuisiniers. Nous n’y toucherons plus juqu’à l’installation finale.

Un dernier détail : Les essais de couture ont été excellents, la colle n’accroche pas l’aiguille et ça ne fronce pas. Donc toujours selon le principe « ceinture & bretelles » et bien que je pense que la colle suffirait, toutes les jonctions seront sécurisées par une piqure. Mais ça, il y a le temps…

• Couronne de montage de la jupe externe :

Jupe terminée et tirants ajustés, on peut alors découper le gabarit externe pour ne conserver qu’une couronne de 8mm de haut, couronne sur laquelle sera collée/boulonnée la jupe externe.

Ouf !!

Voilà qui termine l’opération « Jupes » ! Pas de mauvaises surprises, les choses se sont déroulées à peu près comme prévu, un peu mieux même…

Voilà qui termine l’opération « Jupes » ! Pas de mauvaises surprises, les choses se sont déroulées à peu près comme prévu, un peu mieux même…

Va être temps de prendre quelques vacances !!!

Marcel.

-----------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Bonjour,

Après une petite pause et quelques vacances, les travaux ont doucement repris avec quelques finitions sur la base de la structure.

• Flottaison :

Il ne faut pas perdre de vue que dans « Naviplane » il y a « navi » et qui dit « navi » dit eau… Donc, il faudra assurer l’étanchéité et ce à deux niveaux : Celle du caisson central qui représente le système ultime de flottaison en cas de problème sur l’enveloppe extérieure et celle de la dite coque extérieure. Par précautions, les points potentiellement faibles du fond que sont les encastrements des poutres sur la base sont masqués par des lattes de recouvrement en CTP 0,8mm collées à l’Araldite.

• Finition du fond :

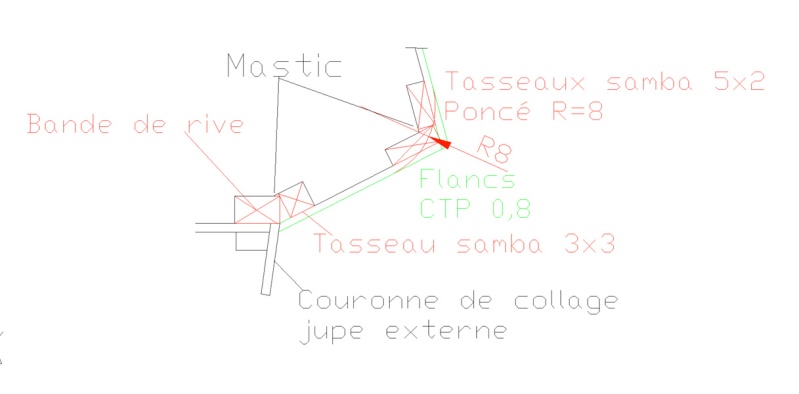

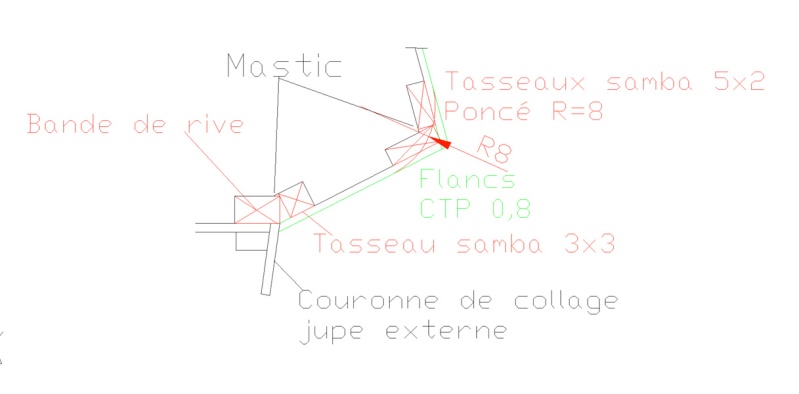

Les flancs à venir ne sont pas directement montés au droit de la jupe extérieure. Il y a un débord d’une trentaine de mm. Le montage prévu est:

Il faut donc d’abord installer la structure, composée de trois tasseaux et qui permettra d’accrocher fond et flancs :

Puis en utilisant comme modèle l’empreint de découpe du fond, taille de deux bandes de CTP 0,6mm.

Les pinces sont alors de sortie pour coller la bande sur la structure à l’Araldite lente :

Voilà le résultat avec renfort en mastic « Sintotruc » pour bien solidariser les tasseaux, assurer l’étanchéité et renforcer cet angle potentiellement soumis à des chocs… Donnera aussi un support suffisant pour créer l’arrondi de finition avec le futur flanc.

Voilà pour le fond. Il va falloir tester l’étanchéité du caisson central. Mais avant de faire trempette, protection de toute cette structure à la résine… Et ma baignoire est trop petite…

Marcel.

------------

Après une petite pause et quelques vacances, les travaux ont doucement repris avec quelques finitions sur la base de la structure.

• Flottaison :

Il ne faut pas perdre de vue que dans « Naviplane » il y a « navi » et qui dit « navi » dit eau… Donc, il faudra assurer l’étanchéité et ce à deux niveaux : Celle du caisson central qui représente le système ultime de flottaison en cas de problème sur l’enveloppe extérieure et celle de la dite coque extérieure. Par précautions, les points potentiellement faibles du fond que sont les encastrements des poutres sur la base sont masqués par des lattes de recouvrement en CTP 0,8mm collées à l’Araldite.

• Finition du fond :

Les flancs à venir ne sont pas directement montés au droit de la jupe extérieure. Il y a un débord d’une trentaine de mm. Le montage prévu est:

Il faut donc d’abord installer la structure, composée de trois tasseaux et qui permettra d’accrocher fond et flancs :

Puis en utilisant comme modèle l’empreint de découpe du fond, taille de deux bandes de CTP 0,6mm.

Les pinces sont alors de sortie pour coller la bande sur la structure à l’Araldite lente :

Voilà le résultat avec renfort en mastic « Sintotruc » pour bien solidariser les tasseaux, assurer l’étanchéité et renforcer cet angle potentiellement soumis à des chocs… Donnera aussi un support suffisant pour créer l’arrondi de finition avec le futur flanc.

Voilà pour le fond. Il va falloir tester l’étanchéité du caisson central. Mais avant de faire trempette, protection de toute cette structure à la résine… Et ma baignoire est trop petite…

Marcel.

------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Salut

Avant de me plonger dans les délices de la résine, retour à la planche à dessins…J’ai regardé de plus près les manœuvres de « décollage/atterrissage » et position de l’engin, turbines de sustentation à l’arrêt. J’avais un peu (beaucoup… ) fait l’impasse sur cette phase lors des études préliminaires:

) fait l’impasse sur cette phase lors des études préliminaires:

- Avec une jupe soufflée (boudin) il n’y a pas de problème majeur (en principe…). On peut se poser directement sur le fond ou sur de petites cales. La jupe s’écrase. Au démarrage de la sustentation, le « boudin » se gonflera toujours et soulèvera l’engin jusqu’à établissement du coussin d’air.

- Avec les jupes droites du N300, c’est plus problématique. Après avoir manipulées les jupes pendant un bon moment, il est évident que si elles sont trop écrasées en posant sur le fond ou de petites cales, il va se former de gros plis aléatoires et lors du lancement de la sustentation la (ou les) fuite d’air au niveau des plis risque d’être telle que le coussin d’air ne pourra pas se créer.

Il faudrait soulever le N300 à la main, éventuellement redresser les jupes, puis lancer la sustentation. Pas très commode ni élégant… Ou mettre des cales pratiquement de la même hauteur que les jupes, mais au moindre obstacle ça accrochera.

• Parking avec le N300 « grandeur » :

Pour le « grandeur », on voit bien sur les photos que même au parking, sustentation coupée, les jupes restaient bien droites et n’étaient aucunement en compression :

Il existait apparemment deux versions : L’une avec des « plots » gonflables, l’autre avec des trains d’atterrissage.

Sur le plan mis à ma disposition, c’est la version « trains ». Et l’on voit qu’effectivement à l’arrêt les jupes ne touchaient pas le sol.

Ce système à « trains » me paraît plus facile à faire sur la maquette en utilisant ce qui se trouve dans le commerce pour les avions plutôt que d’essayer de bricoler des plots gonflables (et qu’il faut aussi rétracter) fiables.

• Type de trains :

Il y a quatre contraintes à prendre en compte :

- Le poids : Le coussin d’air est efficace pour soulever de lourdes charges, mais tout poids supplémentaire engendrera une augmentation de la conso électrique.

- L’encombrement : Contrairement à ce que l’on pourrait imaginer, il y a peu de place dans le plénum en dehors des jupes. Donc, comme sur le « grandeur », les trains doivent se loger à l’intérieur des jupes internes situées aux 4 coins du plénum.

- L’eau : J’espère toujours pouvoir « voyager » sur l’eau, pouvoir le « poser » et « redécoller ». Les trains sont donc appelés à tremper dans l’eau.

- Et ne pas oublier le prix, il en faut 4…

3 grandes familles sont disponibles :

- Les trains dits « mécaniques » : Le mécanisme est actionné par un servo ou petit moteur indépendant. La partie mécanique ne craint pas l’eau mais il faudrait placer le servo dans la coque et commander le train via un système de renvois & tringles équipées de soufflets d’étanchéité. Pas impossible, mais mes tentatives de dessin d’un tel système ont montré que ça devient vite assez compliqué et lourd pour avoir un truc fiable. Et il en faut 4.

- Les trains dits « électriques » : Le mécanisme, le moteur et le système électronique sont tous intégrés dans le même boitier. Se branchent directement sur le récepteur. Très simples d’emploi, mais assez lourds, plutôt chers et n’aimeront pas du tout faire trempette : On ne peut pas dissocier mécanique et électronique.

- Les trains dits « pneumatiques » : Le train est actionné par un vérin alimenté par l’air comprimé d’une petite bonbonne embarquée. La commande se fait par une électrovanne. Il est très simple de commander les 4 trains sur un circuit d’air comprimé unique. Le train lui-même peut tremper dans l’eau sans problèmes. Il suffit d’avoir un passage étanche des 4 tuyaux d’air à travers le fond. Me paraît assez simple à installer. Côté prix et poids, faut voir…

Donc à priori, les trains seront de type « pneumatiques

• Choix d’un système de trains pneumatiques :

En cherchant le Net, j’avais trouvé deux fabricants de trains pneumatiques :

- Le plus connu dans le modélisme aéronautique semble-t-il : « Robart », un fabricant US. Très bonne réputation. Mais les trains sont plutôt lourds et les prix salés. Pas vraiment de distributeur en France, ils n’ont rien en stock…

- « EuroKit ». Italien, mais apparemment fabriqué en Chine… Fiabilité évaluée de correcte à plutôt moyenne par les utilisateurs. Beaucoup moins chers que Robart. Existent en petite taille et assez légers.

Finalement, j’ai contacté la société Christen basée en France. Le patron Mr D. Pasquet, modéliste de haut niveau, est très disponible et toujours prêt à aider et conseiller.

Je lui ai soumis mon projet et mes contraintes. Il m’a vivement recommandé les trains « Behotec », marque que je n’avais pas trouvée lors de mes recherches. Fabrication allemande d’excellente facture d’après son expérience. Un peu plus légers que les Eurokits et à peine plus chers. www.behotec.de

Si il n’hésite pas à les monter sur ses jets hauts de gamme, ça devrait suffire pour mon N300! Ce sera donc un système Behotec…

Et bonus supplémentaire: Toutes les pièces sont soit en alu soit en laiton. Pas plus mal pour tremper dans l'eau.

• Circuit pneumatique:

- Pour des raisons de simplification et de coûts, les trains choisis seront à simple effet, c’est à dire fermeture par pression d’air et ouverture par ressort. Ce montage présente aussi l’avantage qu’en cas de fuite d’air dans le système, le train descend automatiquement. Les vitesses d’ouverture et de fermeture sont contrôlées simplement par les débits d’air imposés par le circuit, avec l’ajout éventuel de restrictions.

- Les trains étant positionnés à l’intérieur des jupes internes, il faut prévoir 4 passages à travers le fond.

- Le plus petit modèle chez Behotec, le C21, est prévu pour des avions d’un poids max de 5,5kgs. A l’atterrissage, chaque train arrière encaisse donc 2,5kgs assez brutalement. Le N300 est prévu peser 6 à 6,5kgs. J’aurai 4 trains et « l’atterrissage devrait être plutôt doux. Ce petit modèle devrait donc largement suffire.

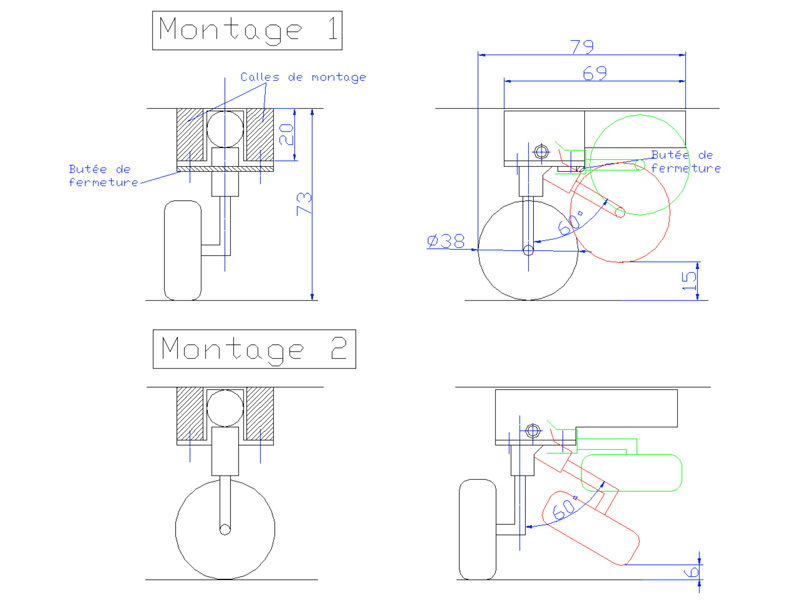

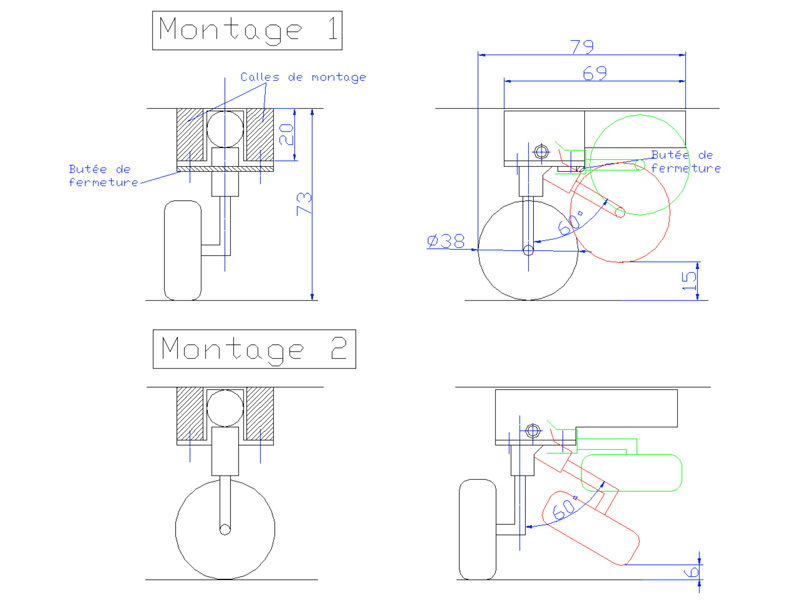

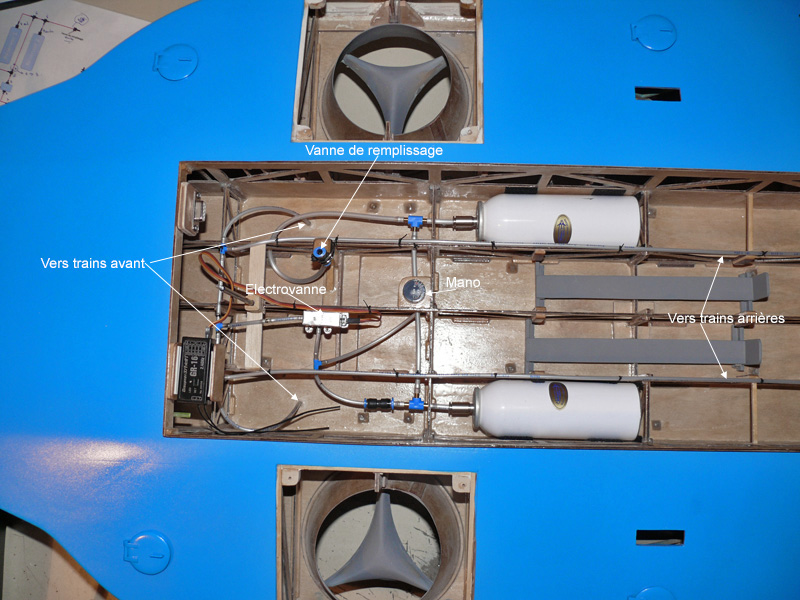

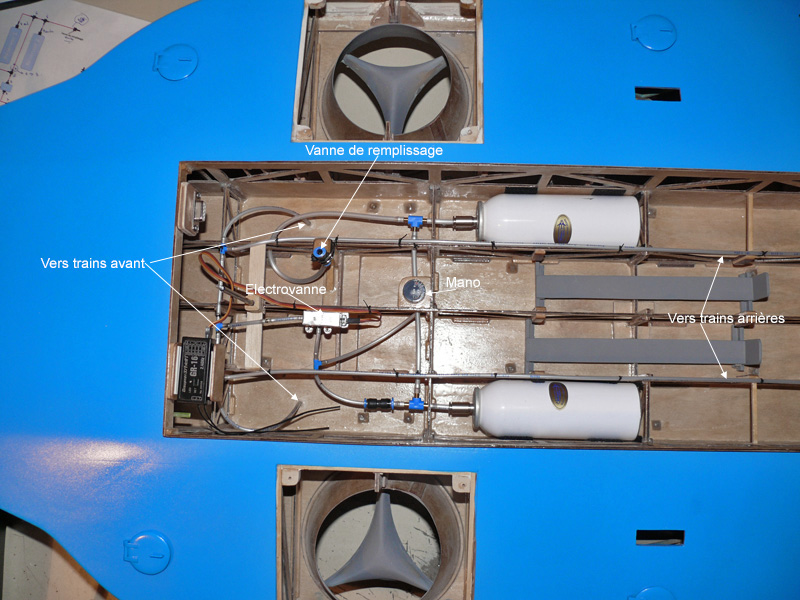

Voilà le circuit aussi simple que possible :

Les jambes étant cachées dans les jupes, inutile de prendre des trucs maquettes lourds et chers, se seront simplement des bouts de rond inox Ø4mm

• Montage :

Deux possibilités :

- La version « Montage 2 » , classique comme sur les ailes d’un avion.

- La version « Montage 1 » où la roue descend et monte dans l’axe du train et du N300 comme sur le grandeur.

Dans la version 1, on pourrait limiter la fermeture à 60°, ce qui dégage la roue de 15mm, bien suffisant côté hauteur d’obstacles franchissables par l’engin. Permettrait d’éviter tout risque de coincement de la roue sur le cylindre et diminuerait sensiblement la conso d’air à chaque cycle. La roue ne sera pas bloquée en position fermée mais comme il n’y a pas le genre de ressources brutales que l’on peut faire avec un jet ou un avion d’acrobatie, la roue ne risque pas de descendre sous l’effet des accélérations.

Dans la version 2, là il faudrait une fermeture totale pour suffisamment dégager la roue.

Donc la version 1 me plaît bien et doit fonctionner correctement avec des roues fixes. Mais les choses se compliquent si je veux, en phase de roulage, pouvoir facilement virer. Sans mettre de servo de direction (on retrouverait les problèmes de passage de tringlerie, etc…) il faudrait que les roues avants soient libre de pivoter, façon chariot de supermarché. Ça c’est facile à faire et prévu sur le train C21. Par contre lors de la fermeture, la roue étant excentrée par rapport à l’axe la jambe, il est plus que probable qu’elle va basculer à plat comme dans la version 2 ou pire dans une position intermédiaire et interférer avec le cylindre. Et à l’ouverture, la roue se retrouvera à 90° du sens de la marche…

Il faudrait un système à ressort qui la maintienne ou la ramène dans le bon sens dès qu’elle ne touche plus le sol…

J’ai pensé à un truc simple avec une tige en acier à ressort fine, fixée sur le support de jambe en haut et prise dans une fourchette en bas de jambe et donnant ainsi un couple de rappel… A voir… Ce problème doit bien exister sur les avions mais je n’ai pas d’expérience. Si quelqu’un a une idée ou un retour d’expérience, je suis preneur… Au pire, je les laisserai toutes fixes et on verra ce que donneront les virages (la manoeuvrabilité au sol n’est pas le but principal du projet…).

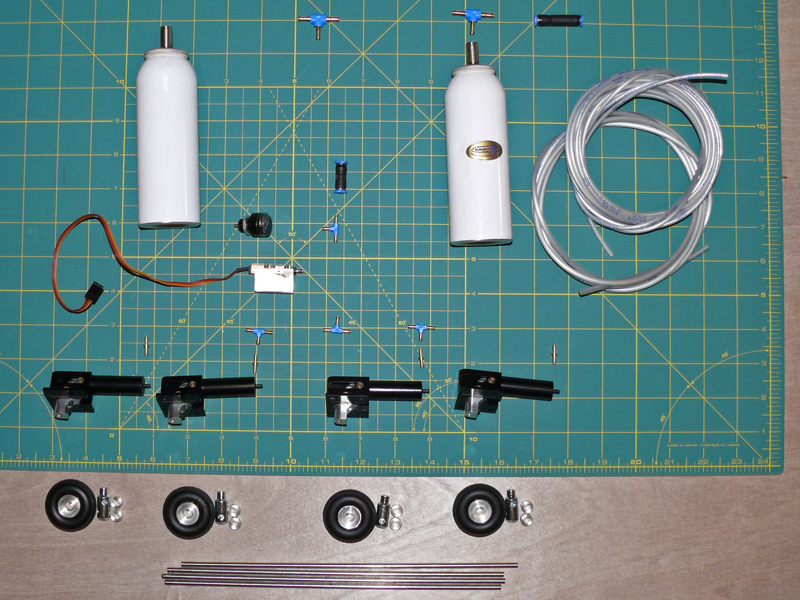

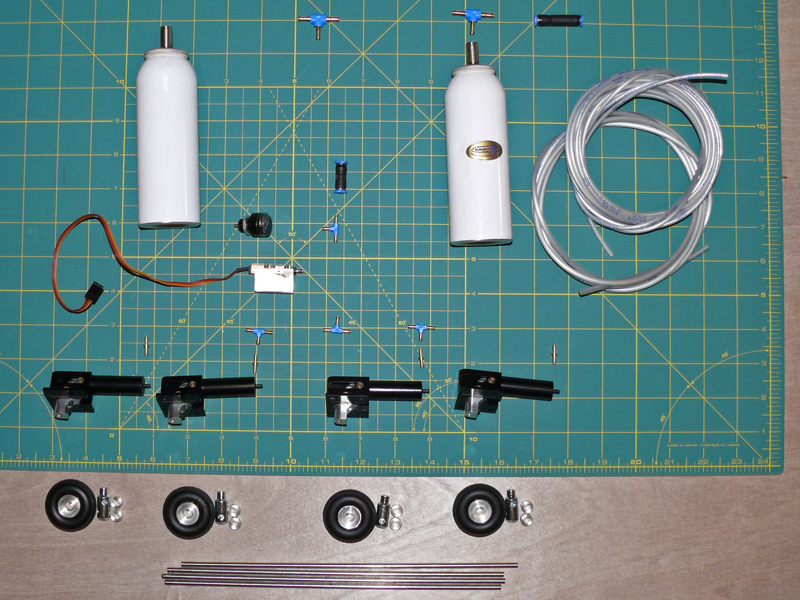

• Le kit complet :

Sitôt la décision prise, passage de la commande et en 24h chrono réception des pièces. Super service chez Christen ! Voilà à quoi ça ressemble :

Et le bilan « poids » :

Je dois m’en sortir à moins de 350grs au total, ce qui fait moins de 90grs par train. Je ne pense pas que l’on puisse faire beaucoup moins. Et sur le poids total prévu du N300 une augmentation de 5%... Paraît acceptable…

C’est léger, mais c’est petit, petit… Le montage va sûrement être « amusant »…

Marcel.

----------------

Avant de me plonger dans les délices de la résine, retour à la planche à dessins…J’ai regardé de plus près les manœuvres de « décollage/atterrissage » et position de l’engin, turbines de sustentation à l’arrêt. J’avais un peu (beaucoup…

) fait l’impasse sur cette phase lors des études préliminaires:

) fait l’impasse sur cette phase lors des études préliminaires:- Avec une jupe soufflée (boudin) il n’y a pas de problème majeur (en principe…). On peut se poser directement sur le fond ou sur de petites cales. La jupe s’écrase. Au démarrage de la sustentation, le « boudin » se gonflera toujours et soulèvera l’engin jusqu’à établissement du coussin d’air.

- Avec les jupes droites du N300, c’est plus problématique. Après avoir manipulées les jupes pendant un bon moment, il est évident que si elles sont trop écrasées en posant sur le fond ou de petites cales, il va se former de gros plis aléatoires et lors du lancement de la sustentation la (ou les) fuite d’air au niveau des plis risque d’être telle que le coussin d’air ne pourra pas se créer.

Il faudrait soulever le N300 à la main, éventuellement redresser les jupes, puis lancer la sustentation. Pas très commode ni élégant… Ou mettre des cales pratiquement de la même hauteur que les jupes, mais au moindre obstacle ça accrochera.

• Parking avec le N300 « grandeur » :

Pour le « grandeur », on voit bien sur les photos que même au parking, sustentation coupée, les jupes restaient bien droites et n’étaient aucunement en compression :

Il existait apparemment deux versions : L’une avec des « plots » gonflables, l’autre avec des trains d’atterrissage.

Sur le plan mis à ma disposition, c’est la version « trains ». Et l’on voit qu’effectivement à l’arrêt les jupes ne touchaient pas le sol.

Ce système à « trains » me paraît plus facile à faire sur la maquette en utilisant ce qui se trouve dans le commerce pour les avions plutôt que d’essayer de bricoler des plots gonflables (et qu’il faut aussi rétracter) fiables.

• Type de trains :

Il y a quatre contraintes à prendre en compte :

- Le poids : Le coussin d’air est efficace pour soulever de lourdes charges, mais tout poids supplémentaire engendrera une augmentation de la conso électrique.

- L’encombrement : Contrairement à ce que l’on pourrait imaginer, il y a peu de place dans le plénum en dehors des jupes. Donc, comme sur le « grandeur », les trains doivent se loger à l’intérieur des jupes internes situées aux 4 coins du plénum.

- L’eau : J’espère toujours pouvoir « voyager » sur l’eau, pouvoir le « poser » et « redécoller ». Les trains sont donc appelés à tremper dans l’eau.

- Et ne pas oublier le prix, il en faut 4…

3 grandes familles sont disponibles :

- Les trains dits « mécaniques » : Le mécanisme est actionné par un servo ou petit moteur indépendant. La partie mécanique ne craint pas l’eau mais il faudrait placer le servo dans la coque et commander le train via un système de renvois & tringles équipées de soufflets d’étanchéité. Pas impossible, mais mes tentatives de dessin d’un tel système ont montré que ça devient vite assez compliqué et lourd pour avoir un truc fiable. Et il en faut 4.

- Les trains dits « électriques » : Le mécanisme, le moteur et le système électronique sont tous intégrés dans le même boitier. Se branchent directement sur le récepteur. Très simples d’emploi, mais assez lourds, plutôt chers et n’aimeront pas du tout faire trempette : On ne peut pas dissocier mécanique et électronique.

- Les trains dits « pneumatiques » : Le train est actionné par un vérin alimenté par l’air comprimé d’une petite bonbonne embarquée. La commande se fait par une électrovanne. Il est très simple de commander les 4 trains sur un circuit d’air comprimé unique. Le train lui-même peut tremper dans l’eau sans problèmes. Il suffit d’avoir un passage étanche des 4 tuyaux d’air à travers le fond. Me paraît assez simple à installer. Côté prix et poids, faut voir…

Donc à priori, les trains seront de type « pneumatiques

• Choix d’un système de trains pneumatiques :

En cherchant le Net, j’avais trouvé deux fabricants de trains pneumatiques :

- Le plus connu dans le modélisme aéronautique semble-t-il : « Robart », un fabricant US. Très bonne réputation. Mais les trains sont plutôt lourds et les prix salés. Pas vraiment de distributeur en France, ils n’ont rien en stock…

- « EuroKit ». Italien, mais apparemment fabriqué en Chine… Fiabilité évaluée de correcte à plutôt moyenne par les utilisateurs. Beaucoup moins chers que Robart. Existent en petite taille et assez légers.

Finalement, j’ai contacté la société Christen basée en France. Le patron Mr D. Pasquet, modéliste de haut niveau, est très disponible et toujours prêt à aider et conseiller.

Je lui ai soumis mon projet et mes contraintes. Il m’a vivement recommandé les trains « Behotec », marque que je n’avais pas trouvée lors de mes recherches. Fabrication allemande d’excellente facture d’après son expérience. Un peu plus légers que les Eurokits et à peine plus chers. www.behotec.de

Si il n’hésite pas à les monter sur ses jets hauts de gamme, ça devrait suffire pour mon N300! Ce sera donc un système Behotec…

Et bonus supplémentaire: Toutes les pièces sont soit en alu soit en laiton. Pas plus mal pour tremper dans l'eau.

• Circuit pneumatique:

- Pour des raisons de simplification et de coûts, les trains choisis seront à simple effet, c’est à dire fermeture par pression d’air et ouverture par ressort. Ce montage présente aussi l’avantage qu’en cas de fuite d’air dans le système, le train descend automatiquement. Les vitesses d’ouverture et de fermeture sont contrôlées simplement par les débits d’air imposés par le circuit, avec l’ajout éventuel de restrictions.

- Les trains étant positionnés à l’intérieur des jupes internes, il faut prévoir 4 passages à travers le fond.

- Le plus petit modèle chez Behotec, le C21, est prévu pour des avions d’un poids max de 5,5kgs. A l’atterrissage, chaque train arrière encaisse donc 2,5kgs assez brutalement. Le N300 est prévu peser 6 à 6,5kgs. J’aurai 4 trains et « l’atterrissage devrait être plutôt doux. Ce petit modèle devrait donc largement suffire.

Voilà le circuit aussi simple que possible :

Les jambes étant cachées dans les jupes, inutile de prendre des trucs maquettes lourds et chers, se seront simplement des bouts de rond inox Ø4mm

• Montage :

Deux possibilités :

- La version « Montage 2 » , classique comme sur les ailes d’un avion.

- La version « Montage 1 » où la roue descend et monte dans l’axe du train et du N300 comme sur le grandeur.

Dans la version 1, on pourrait limiter la fermeture à 60°, ce qui dégage la roue de 15mm, bien suffisant côté hauteur d’obstacles franchissables par l’engin. Permettrait d’éviter tout risque de coincement de la roue sur le cylindre et diminuerait sensiblement la conso d’air à chaque cycle. La roue ne sera pas bloquée en position fermée mais comme il n’y a pas le genre de ressources brutales que l’on peut faire avec un jet ou un avion d’acrobatie, la roue ne risque pas de descendre sous l’effet des accélérations.

Dans la version 2, là il faudrait une fermeture totale pour suffisamment dégager la roue.

Donc la version 1 me plaît bien et doit fonctionner correctement avec des roues fixes. Mais les choses se compliquent si je veux, en phase de roulage, pouvoir facilement virer. Sans mettre de servo de direction (on retrouverait les problèmes de passage de tringlerie, etc…) il faudrait que les roues avants soient libre de pivoter, façon chariot de supermarché. Ça c’est facile à faire et prévu sur le train C21. Par contre lors de la fermeture, la roue étant excentrée par rapport à l’axe la jambe, il est plus que probable qu’elle va basculer à plat comme dans la version 2 ou pire dans une position intermédiaire et interférer avec le cylindre. Et à l’ouverture, la roue se retrouvera à 90° du sens de la marche…

Il faudrait un système à ressort qui la maintienne ou la ramène dans le bon sens dès qu’elle ne touche plus le sol…

J’ai pensé à un truc simple avec une tige en acier à ressort fine, fixée sur le support de jambe en haut et prise dans une fourchette en bas de jambe et donnant ainsi un couple de rappel… A voir… Ce problème doit bien exister sur les avions mais je n’ai pas d’expérience. Si quelqu’un a une idée ou un retour d’expérience, je suis preneur… Au pire, je les laisserai toutes fixes et on verra ce que donneront les virages (la manoeuvrabilité au sol n’est pas le but principal du projet…).

• Le kit complet :

Sitôt la décision prise, passage de la commande et en 24h chrono réception des pièces. Super service chez Christen ! Voilà à quoi ça ressemble :

Et le bilan « poids » :

Je dois m’en sortir à moins de 350grs au total, ce qui fait moins de 90grs par train. Je ne pense pas que l’on puisse faire beaucoup moins. Et sur le poids total prévu du N300 une augmentation de 5%... Paraît acceptable…

C’est léger, mais c’est petit, petit… Le montage va sûrement être « amusant »…

Marcel.

----------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Bonjour,

Cette semaine, montage des trains et autres bricoles…

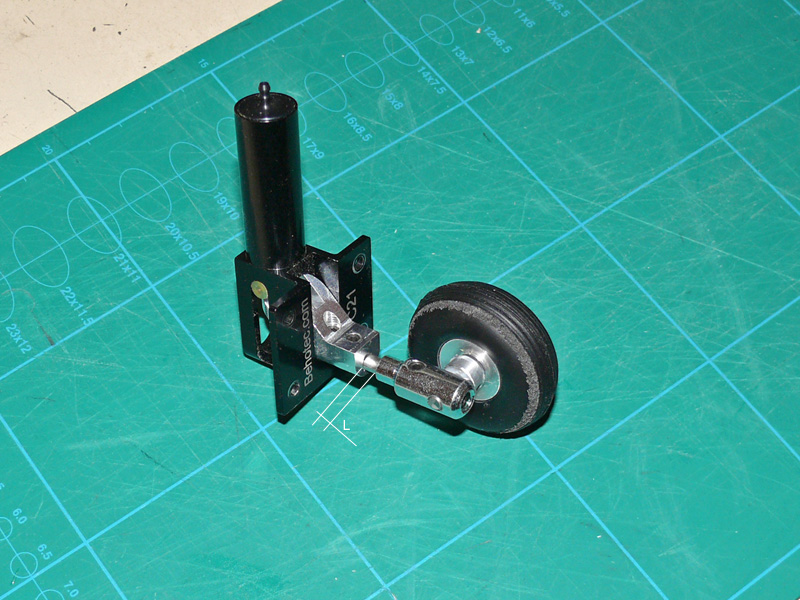

• Assemblage des trains Behotec :

Rien de bien sorcier, juste des tiges inox Ø4mm à couper à la bonne longueur, avec les méplats qui vont bien pour les vis de fixation.. L’ensemble des éléments préparés :

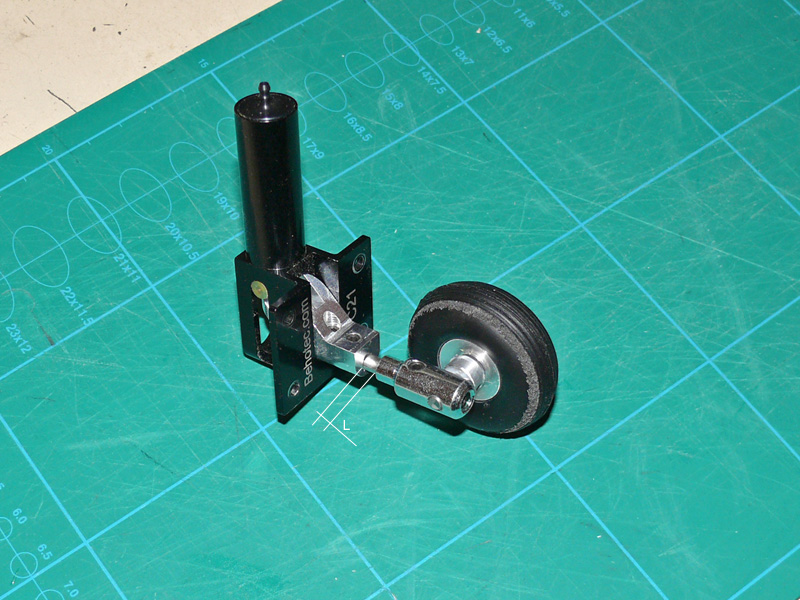

Le train une fois assemblé :

Et là tout de suite, une constatation : Rendre les trains avant pivotants et les laisser libres (auto-orientables) comme sur un chariot de supermarché pour faciliter les manœuvres au sol ne fonctionnera pas !

- La distance « L » imposée par le montage et la hauteur du train sous plancher est très faible, de l’ordre de 3 à 4mm. Très peu pour monter une bague d’arrêt.

- Plus grave, la cinématique n’est pas correcte : La roue est excentrée par rapport à l’axe du train et de ce fait se mettra systématiquement à 90° par rapport au déplacement et bloquera…

Pour qu’un système auto-orientable fonctionne, il faut que le plan de la roue contienne l’axe du train (ou alors en mettre deux symétriques) et qu‘ elle soit déportée dans ce même plan. De cette façon, les frottements décalent systématiquement la roue en opposition au mouvement, et elle devient « suiveuse »

Pour satisfaire ces conditions, il faudrait revoir l’ensemble du montage :

- Gagner de la place sous plancher pour gagner de la longueur de jambe en encastrant le mécanisme et le cylindre. Pas simple, le tout devant rester étanche… Et de l’autre côté il y a tous les demi-couples…

- Faire une jambe complète d’un seul tenant sans la pièce de raccordement jambe/axe de roue. Il faudrait de toutes manières deux roues, la longueur de jambe empêchant la solution de la roue unique dans une fourche car elle bloquerait sur le cylindre à la fermeture. Cette jambe ne serait pas droite devant permettre le désaxage dans le plan de la roue.

Sûrement pas impossible à faire. Pas simple non plus…

Dans un premier temps, je garde donc les 4 roues fixes. Si tout le reste fonctionne bien et que les manœuvres au sol sont le seul point à améliorer je pourrai essayer de dessiner et fabriquer ces deux jambes un peu tordues…

• Montage des trains :

Deux choses à prévoir :

- La fixation par quatre vis sur plots.

- Le passage de l’air à travers le plancher.

Donc deux cales pour recevoir le mécanisme et un embout Festo cannelé pour durites Ø 3mm mâle/mâle collé. Collage à la Stabilit côté extérieur, là où l’embout comporte une petite collerette et où la longueur libre est suffisante. Collage/remplissage à la cyano côté intérieur. Point critique pour l’étanchéité qui sera à bien vérifier lors des essais sur l’eau…

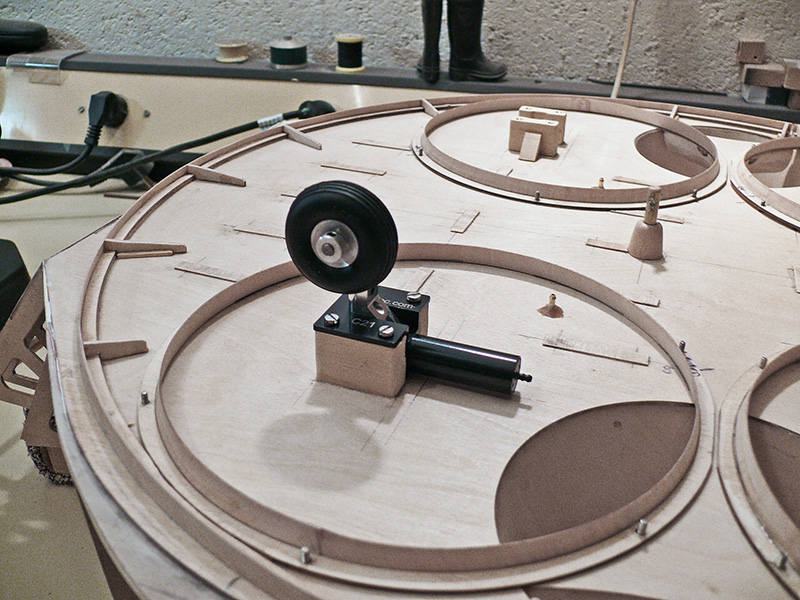

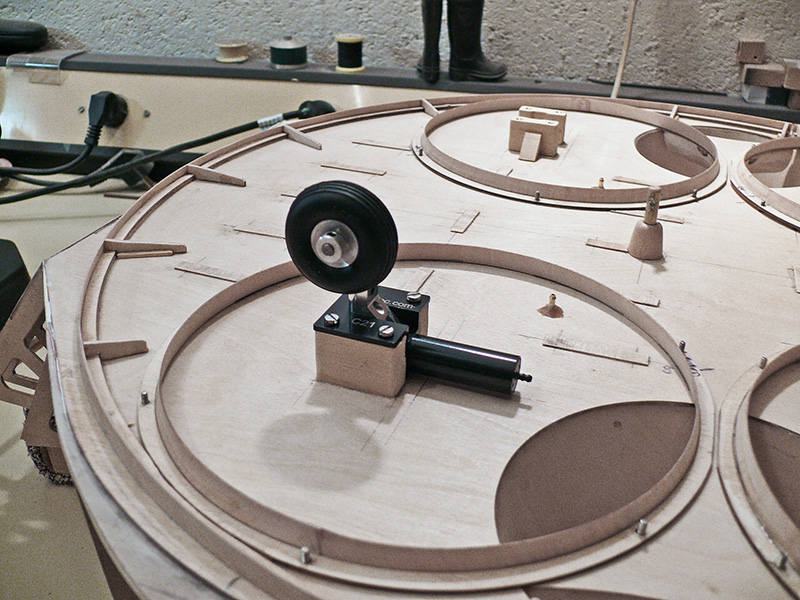

Et voilà un train installé, à l’intérieur d’une jupe interne comme prévu :

• Fonctionnement des trains :

Les trains étant fixes, il n’y a plus la nécessité de limiter la fermeture à 60° :

De par la cinématique entre le piston et la jambe, la majorité de la course est utilisée dans les premiers 45°. La différence de course entre les fermetures à 60° et 90° n’est que d’environ 3mm sur un total de 18mm. Le gain sur la consommation d’air en ne fermant qu’à 60° serait donc faible. Et par souci de simplification, je les garde fermant à 90°.

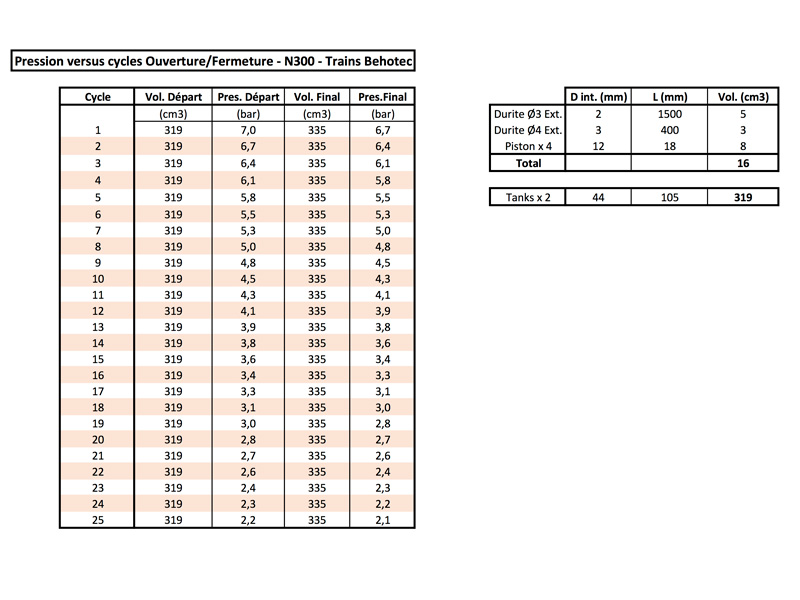

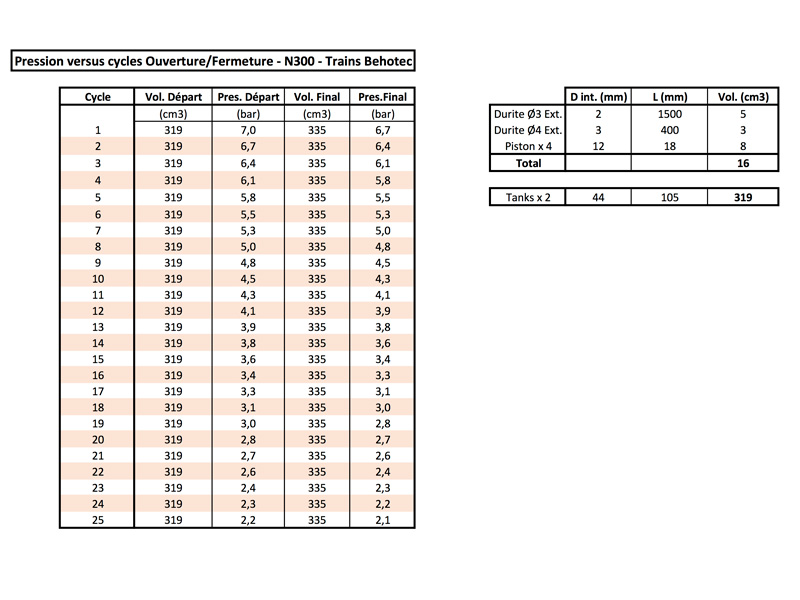

Le tableau suivant donne une estimation de la pression dans les bombonnes en fonction du nombre de cycles effectués.

Je ne connais pas la pression mini requise pour contrer les ressorts et fermer les trains. Mais je pense que l’on doit pouvoir au moins descendre à 3 ou 4bars (jambe courte+petite roue légère= couple faible)… Ce qui, en gonflant à 7bars, donnerait une bonne douzaine de cycles. Très suffisant…

• Installation dans la coque :

Pendant cette phase, j’ai positionné les éléments de contrôle principaux et réalisé les différentes platines de support :

Une vue une fois tout installé :

Il restera plus en phase finale qu’à mettre les durites :

Voilà l’état du projet… Je pense que la majorité des problèmes « techniques » hors câblage/éclairage sont traités.

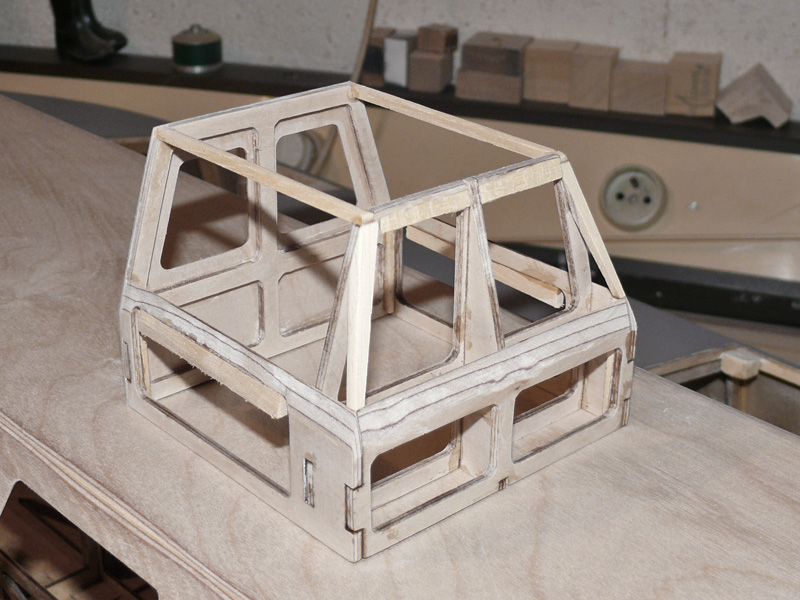

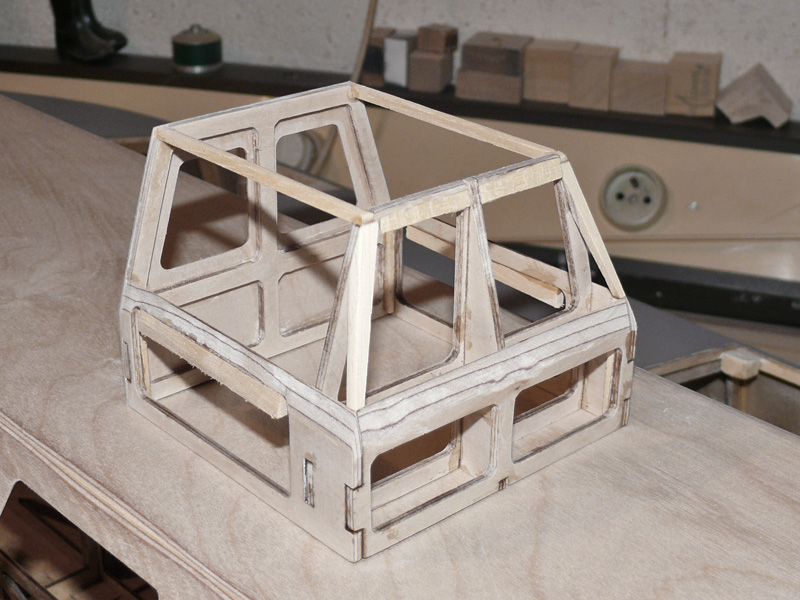

Il faut maintenant s’attaquer à des choses plus classiques : résine, étanchéité, réalisation de la coque, de la cabine, etc…

Marcel.

------------------

Cette semaine, montage des trains et autres bricoles…

• Assemblage des trains Behotec :

Rien de bien sorcier, juste des tiges inox Ø4mm à couper à la bonne longueur, avec les méplats qui vont bien pour les vis de fixation.. L’ensemble des éléments préparés :

Le train une fois assemblé :

Et là tout de suite, une constatation : Rendre les trains avant pivotants et les laisser libres (auto-orientables) comme sur un chariot de supermarché pour faciliter les manœuvres au sol ne fonctionnera pas !

- La distance « L » imposée par le montage et la hauteur du train sous plancher est très faible, de l’ordre de 3 à 4mm. Très peu pour monter une bague d’arrêt.

- Plus grave, la cinématique n’est pas correcte : La roue est excentrée par rapport à l’axe du train et de ce fait se mettra systématiquement à 90° par rapport au déplacement et bloquera…

Pour qu’un système auto-orientable fonctionne, il faut que le plan de la roue contienne l’axe du train (ou alors en mettre deux symétriques) et qu‘ elle soit déportée dans ce même plan. De cette façon, les frottements décalent systématiquement la roue en opposition au mouvement, et elle devient « suiveuse »

Pour satisfaire ces conditions, il faudrait revoir l’ensemble du montage :

- Gagner de la place sous plancher pour gagner de la longueur de jambe en encastrant le mécanisme et le cylindre. Pas simple, le tout devant rester étanche… Et de l’autre côté il y a tous les demi-couples…

- Faire une jambe complète d’un seul tenant sans la pièce de raccordement jambe/axe de roue. Il faudrait de toutes manières deux roues, la longueur de jambe empêchant la solution de la roue unique dans une fourche car elle bloquerait sur le cylindre à la fermeture. Cette jambe ne serait pas droite devant permettre le désaxage dans le plan de la roue.

Sûrement pas impossible à faire. Pas simple non plus…

Dans un premier temps, je garde donc les 4 roues fixes. Si tout le reste fonctionne bien et que les manœuvres au sol sont le seul point à améliorer je pourrai essayer de dessiner et fabriquer ces deux jambes un peu tordues…

• Montage des trains :

Deux choses à prévoir :

- La fixation par quatre vis sur plots.

- Le passage de l’air à travers le plancher.

Donc deux cales pour recevoir le mécanisme et un embout Festo cannelé pour durites Ø 3mm mâle/mâle collé. Collage à la Stabilit côté extérieur, là où l’embout comporte une petite collerette et où la longueur libre est suffisante. Collage/remplissage à la cyano côté intérieur. Point critique pour l’étanchéité qui sera à bien vérifier lors des essais sur l’eau…

Et voilà un train installé, à l’intérieur d’une jupe interne comme prévu :

• Fonctionnement des trains :

Les trains étant fixes, il n’y a plus la nécessité de limiter la fermeture à 60° :

De par la cinématique entre le piston et la jambe, la majorité de la course est utilisée dans les premiers 45°. La différence de course entre les fermetures à 60° et 90° n’est que d’environ 3mm sur un total de 18mm. Le gain sur la consommation d’air en ne fermant qu’à 60° serait donc faible. Et par souci de simplification, je les garde fermant à 90°.

Le tableau suivant donne une estimation de la pression dans les bombonnes en fonction du nombre de cycles effectués.

Je ne connais pas la pression mini requise pour contrer les ressorts et fermer les trains. Mais je pense que l’on doit pouvoir au moins descendre à 3 ou 4bars (jambe courte+petite roue légère= couple faible)… Ce qui, en gonflant à 7bars, donnerait une bonne douzaine de cycles. Très suffisant…

• Installation dans la coque :

Pendant cette phase, j’ai positionné les éléments de contrôle principaux et réalisé les différentes platines de support :

Une vue une fois tout installé :

Il restera plus en phase finale qu’à mettre les durites :

Voilà l’état du projet… Je pense que la majorité des problèmes « techniques » hors câblage/éclairage sont traités.

Il faut maintenant s’attaquer à des choses plus classiques : résine, étanchéité, réalisation de la coque, de la cabine, etc…

Marcel.

------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Salut,

Des trucs un peu longs & ch... à faire.

• Passage à la résine de l’ensemble de la structure, intérieur et extérieur. C’est là que j’ai vraiment pris conscience de la taille du bestiau ! 1,1m x 0,56m ça fait de la surface… 1 couche diluée à l’alcool partout et une deuxième couche pure à l’extérieur. Si le bestiau coule, je devrais au moins pouvoir récupérer la structure intacte…

• L’intérieur étant résiné, j’ ai fait le test d’étanchéité « à l’envers », en remplissant le caisson central avec 10 litres d’eau… C’est bon, les passages des durites ne laissent pas passer une goutte d’eau ni les collages des flancs. Ce « petit » caisson est ma réserve ultime de flottaison en cas de pépins sur les flancs.

Prochaine étape: Attaquer les flancs…

Marcel.

-----------------

Des trucs un peu longs & ch... à faire.

• Passage à la résine de l’ensemble de la structure, intérieur et extérieur. C’est là que j’ai vraiment pris conscience de la taille du bestiau ! 1,1m x 0,56m ça fait de la surface… 1 couche diluée à l’alcool partout et une deuxième couche pure à l’extérieur. Si le bestiau coule, je devrais au moins pouvoir récupérer la structure intacte…

• L’intérieur étant résiné, j’ ai fait le test d’étanchéité « à l’envers », en remplissant le caisson central avec 10 litres d’eau… C’est bon, les passages des durites ne laissent pas passer une goutte d’eau ni les collages des flancs. Ce « petit » caisson est ma réserve ultime de flottaison en cas de pépins sur les flancs.

Prochaine étape: Attaquer les flancs…

Marcel.

-----------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Aéroglisseur - Naviplane N300

Re: Aéroglisseur - Naviplane N300

Salut,

Après une petite pause, reprise des travaux sur la charpente.

• Il faut préparer la pose des flancs et des ponts latéraux en créant les surfaces de collage (les 2mm d'épaisseur des couples sont un peu trop justes). Donc ajout de bouts de baguettes de 2x2. C’est un truc un peu délicat car il y a des pentes dans tous les sens.

• Rien de très scientifique, juste du temps (beaucoup !) à passer avec une règle, du papier de verre et du mastic pour tout ajuster au mieux… Le CTP de couverture en 6/10ème ne camouflera pas grand-chose côté erreurs d’alignement dans les appuis. Et on ne peut pas compter sur le ponçage pour ôter les bosses, on passerait vite à travers la coque. Voilà le résultat, sûrement pas parfait, mais j’espère que ça ira…

• Les coiffes des turbines doivent être amovibles pour laisser un accès aux turbines en cas de panne… Elles sont montées sur des platines elles aussi en CTP 6/10ème . La faible épaisseur ne rend pas leur fixation aisée. J’ai essayé avec de petits aimants, mais la force de décollement est trop importante et ce fin CTP casse ! Pas vraiment la place de renforcer par un cadre intérieur. Je me suis donc rabattu sur des petites vis à bois de 2mm. Un peu dommage pour l’aspect maquette…