Construction Windstorm 60HJ

+34

pierredu29

pif.

zazou07

jungo1

JPA

PIOUPIOU

jipiti29

Magnum22

patdxfr

sebick

camerone

cenous 971

Philmar 13

marcovi

jacky241

scyllias91

BF.ANTO

pier33

Claude dit Oldsail

Druili

Carlos Mariano

Braibant

cousinhub

Le belge

seismic76

LUZOLO

Admin

J.M.Fangio

Didier 94

GAZOU

albertus

Lamiraldu67

Abfil

rookie78

38 participants

Page 1 sur 13

Page 1 sur 13 • 1, 2, 3 ... 11, 12, 13

Construction Windstorm 60HJ

Construction Windstorm 60HJ

Bonjour,

Pour éviter les duplications, je reprends le fil précédent (en le nettoyant) sur mon projet de WS 60 que j'ai finalement décidé de construire.

Les plans sont bien sur de P. Hof, le concepteur & dessinateur, mais la propulsion sera par deux hydro-jets, d'où le titre du sujet "Winstorm 60HJ".

Les plans et les instructions de P. Hof ("Abfil" sur le Forum) se trouvent là:

http://yachtmodlisme.blog4ever.com/blog/articles-cat-13933-105399-ws60.html

Grâce aux conseils et à la gentillesse d'Albertus j'ai récupéré toutes les cotes des hydro-jets et pu définir le type de moteur, accus, etc...

J'avais donc en main toutes les infos nécessaires au projet. Et je me suis donc lancé...

Marcel .

.

Pour éviter les duplications, je reprends le fil précédent (en le nettoyant) sur mon projet de WS 60 que j'ai finalement décidé de construire.

Les plans sont bien sur de P. Hof, le concepteur & dessinateur, mais la propulsion sera par deux hydro-jets, d'où le titre du sujet "Winstorm 60HJ".

Les plans et les instructions de P. Hof ("Abfil" sur le Forum) se trouvent là:

http://yachtmodlisme.blog4ever.com/blog/articles-cat-13933-105399-ws60.html

Grâce aux conseils et à la gentillesse d'Albertus j'ai récupéré toutes les cotes des hydro-jets et pu définir le type de moteur, accus, etc...

J'avais donc en main toutes les infos nécessaires au projet. Et je me suis donc lancé...

Marcel

.

.Dernière édition par rookie78 le Dim 26 Mai 2013 - 12:42, édité 1 fois

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Bonjour,

A défault d'info sur la tenue en navigation du WS60 voici une vidéo

Malheureusement le propriétaire et allemand et je ne comprends pas ce qu'il se dit. A un moment il y a une fumée qui se dégage de la coque je me demande si il n'a pas brulé un composant, peu être le variateur de vitesse ?

J'espère que cela te donnera déjà un premier aperçu

Philippe

A défault d'info sur la tenue en navigation du WS60 voici une vidéo

Malheureusement le propriétaire et allemand et je ne comprends pas ce qu'il se dit. A un moment il y a une fumée qui se dégage de la coque je me demande si il n'a pas brulé un composant, peu être le variateur de vitesse ?

J'espère que cela te donnera déjà un premier aperçu

Philippe

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Salut,

Plans reçus de P. Hof et chargés dans AutoCad sur mon ordi (un sacré boulot qu'il fait là...

)

)

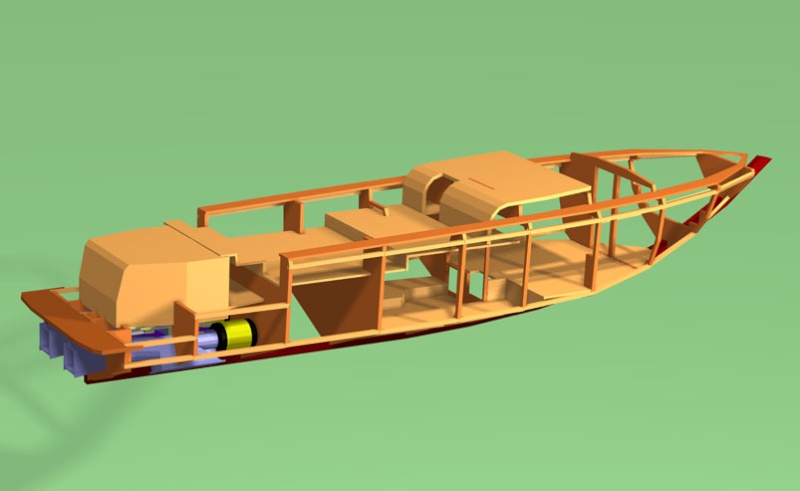

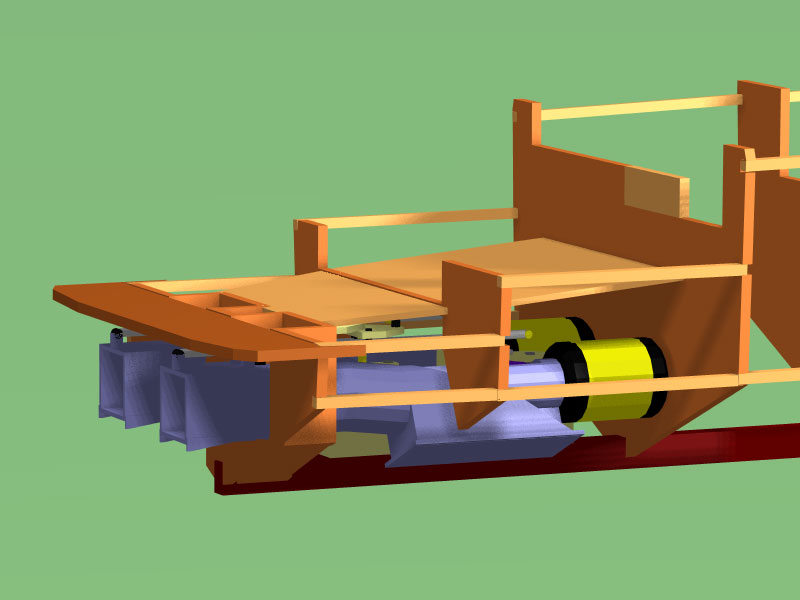

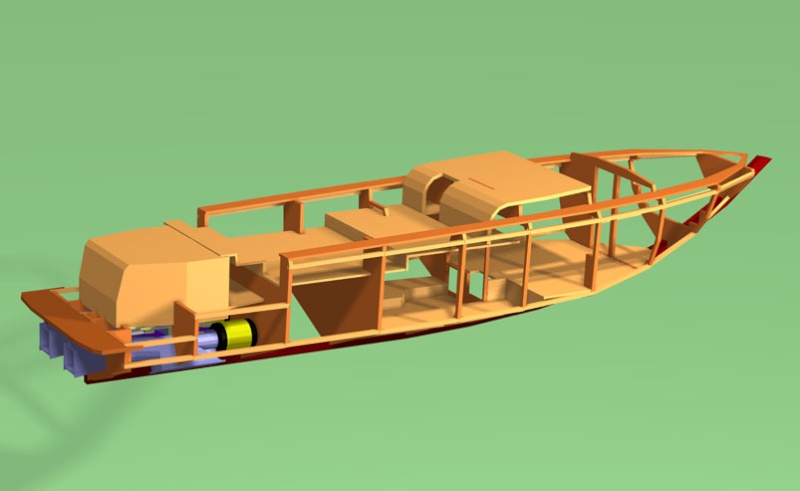

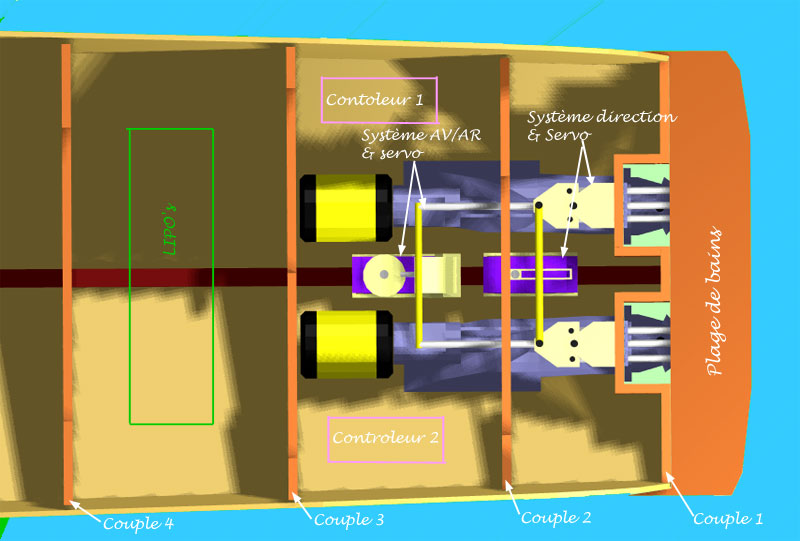

• Première étape: Décrypter les plans et comprendre l'ensemble du projet. Pour, ça, je n'ai rien trouvé de mieux que de transcrire ce que je comprends des plans Autocad 2D en un dessin 3D. Un peu long mais ça permet lors de la construction de ne pas partir à l'aveuglette. Permet aussi de corriger quelques erreurs mineures (à mon humble avis...) et de modifier ce qui doit l'être selon le mode de construction envisagé et nécessaires pour loger les hydro-jets et leurs accessoires. Je me suis contenté de la structure et des divers planchers. Voilà ce que j'ai obtenu:

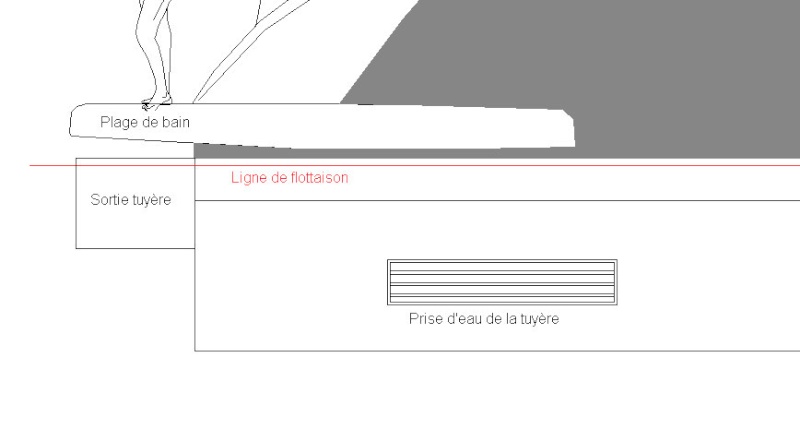

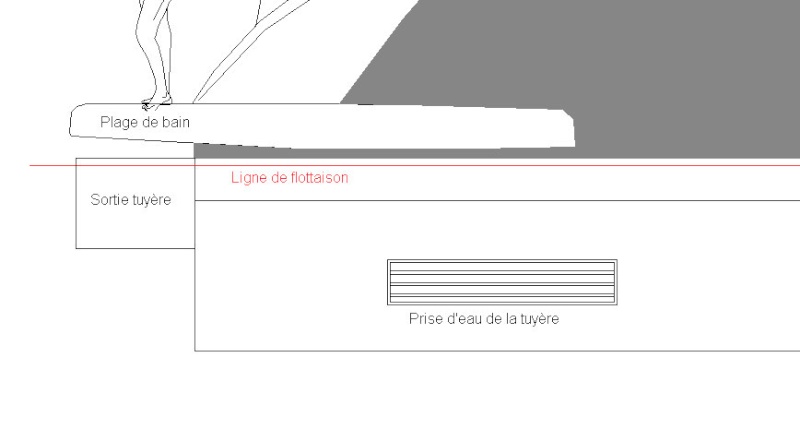

Je souhaite l' équipper de deux hydro-jets KMB Ø28mm. La question était est-ce que ça rentre sans modifs ou pas? Voilà le résultat:

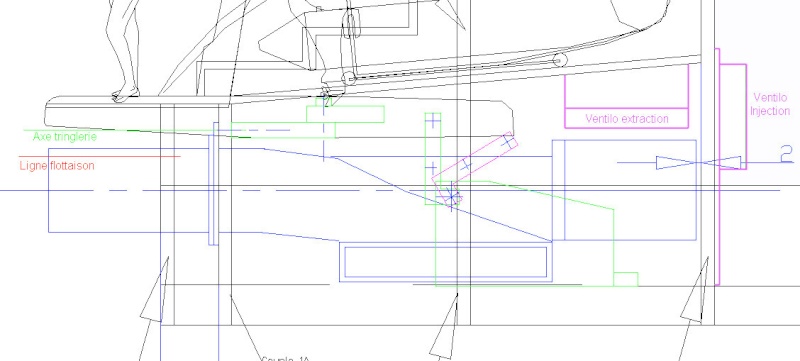

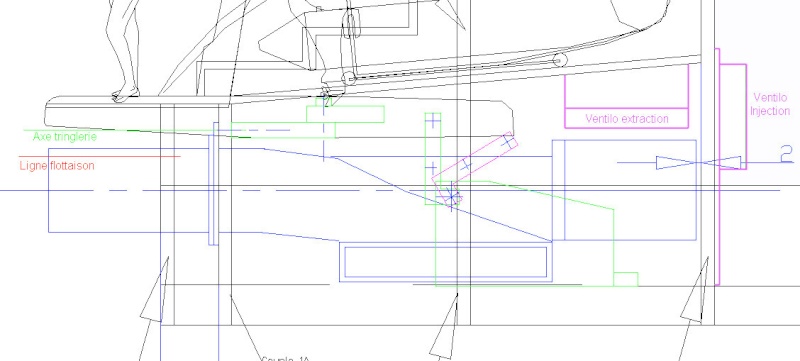

Puis il fallait placer les servos de commande: Un pour la direction et l'autre pour le basculement des pelles AV/AR. J'ai prévu les deux hydro-jets commandés simultanément (avec éventuellement un mixage maison gouvernail sur gaz).

Tout a l'air de rentrer sans trop de problémes... Ma seule petite incertitude est sur le placement de la tringlerie des commandes où là ça devrait se jouer à quelques millimètres... Au pire ça se réglera en modifiant le plancher du garage de l'annexe...

Après tous ces dessins, je me pose quelques questions :

- La distance entre les deux jets (axe à axe) est d'environ 70mm sur une coque d'environ 260mm au maître-baud et 1m de longueur. KMB consulté recommande même moins ce qui me surprend un peu...Suffisant à votre avis??

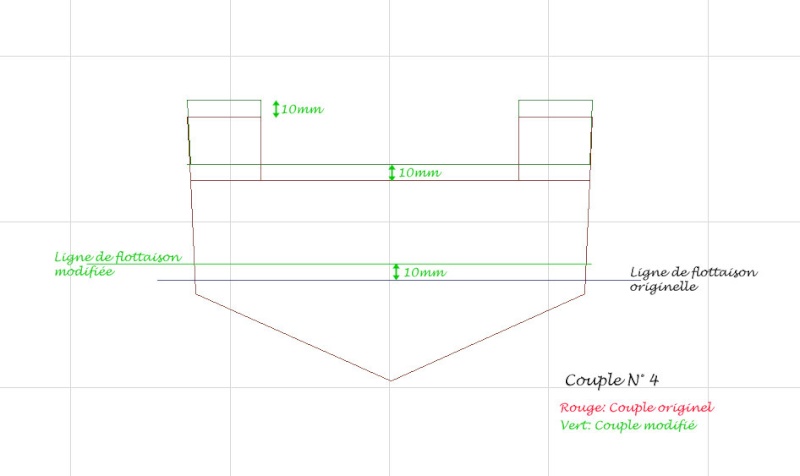

- La partie supérieure des sortie de jet est environ 5mm sous la ligne de flottaison. Suffisant?

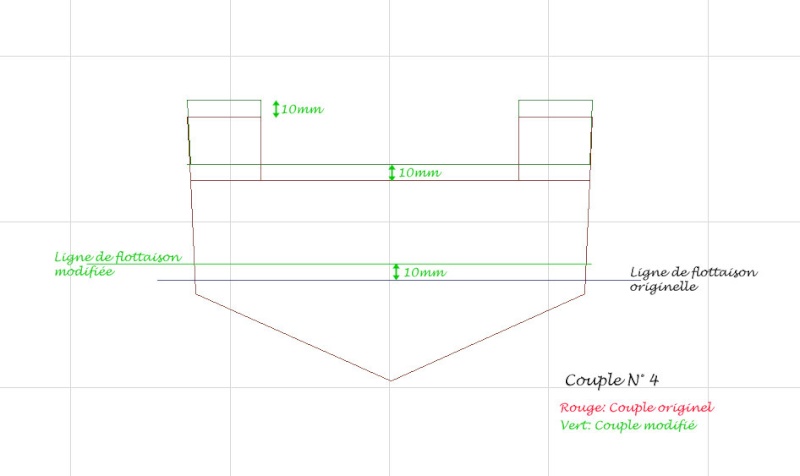

- Si le pire arrive et que je manque de place pour les tringleries, je pourrais monter tous les niveaux de plancher de 5 à 10mm (voir vue jointe). Vu que les parois sont pratiquement verticales, on ne change que très, trés peu les surfaces des planchers et les plans d'aménagement restent valables. La modif sur les couples est simple à faire. On change par contre un peu le profil général. Là, deux options:

- Garder la ligne de flottaison à sa position originelle. Le bateau sera un peu plus haut sur l'eau (90 à 180mm à l'échelle 1) et il faudra sans doute ajuster la plage de bain (marche supplémentaire). Stabilité au roulis?

- Monter la ligne de flottaison de 5 à 10mm. La partie hors d'eau sera donc inchangée, le look le même, mais le volume d'eau déplacé augmentera de manière significative (tout au moins à l'arrêt) et donc le poids total lesté(1,5 à 2kgs supplémentaires avec 10mm)... Un peu plus de puissance nécessaire pour le lancer et "planer"...

Des avis sur cette possibilité?

Merci d'avance pour les conseils..

Marcel.

-----------------------

Plans reçus de P. Hof et chargés dans AutoCad sur mon ordi (un sacré boulot qu'il fait là...

)

)• Première étape: Décrypter les plans et comprendre l'ensemble du projet. Pour, ça, je n'ai rien trouvé de mieux que de transcrire ce que je comprends des plans Autocad 2D en un dessin 3D. Un peu long mais ça permet lors de la construction de ne pas partir à l'aveuglette. Permet aussi de corriger quelques erreurs mineures (à mon humble avis...) et de modifier ce qui doit l'être selon le mode de construction envisagé et nécessaires pour loger les hydro-jets et leurs accessoires. Je me suis contenté de la structure et des divers planchers. Voilà ce que j'ai obtenu:

Je souhaite l' équipper de deux hydro-jets KMB Ø28mm. La question était est-ce que ça rentre sans modifs ou pas? Voilà le résultat:

Puis il fallait placer les servos de commande: Un pour la direction et l'autre pour le basculement des pelles AV/AR. J'ai prévu les deux hydro-jets commandés simultanément (avec éventuellement un mixage maison gouvernail sur gaz).

Tout a l'air de rentrer sans trop de problémes... Ma seule petite incertitude est sur le placement de la tringlerie des commandes où là ça devrait se jouer à quelques millimètres... Au pire ça se réglera en modifiant le plancher du garage de l'annexe...

Après tous ces dessins, je me pose quelques questions :

- La distance entre les deux jets (axe à axe) est d'environ 70mm sur une coque d'environ 260mm au maître-baud et 1m de longueur. KMB consulté recommande même moins ce qui me surprend un peu...Suffisant à votre avis??

- La partie supérieure des sortie de jet est environ 5mm sous la ligne de flottaison. Suffisant?

- Si le pire arrive et que je manque de place pour les tringleries, je pourrais monter tous les niveaux de plancher de 5 à 10mm (voir vue jointe). Vu que les parois sont pratiquement verticales, on ne change que très, trés peu les surfaces des planchers et les plans d'aménagement restent valables. La modif sur les couples est simple à faire. On change par contre un peu le profil général. Là, deux options:

- Garder la ligne de flottaison à sa position originelle. Le bateau sera un peu plus haut sur l'eau (90 à 180mm à l'échelle 1) et il faudra sans doute ajuster la plage de bain (marche supplémentaire). Stabilité au roulis?

- Monter la ligne de flottaison de 5 à 10mm. La partie hors d'eau sera donc inchangée, le look le même, mais le volume d'eau déplacé augmentera de manière significative (tout au moins à l'arrêt) et donc le poids total lesté(1,5 à 2kgs supplémentaires avec 10mm)... Un peu plus de puissance nécessaire pour le lancer et "planer"...

Des avis sur cette possibilité?

Merci d'avance pour les conseils..

Marcel.

-----------------------

Dernière édition par rookie78 le Dim 26 Mai 2013 - 18:49, édité 1 fois

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Bonjour marcel

Je prends enfin un peu de temps pour vous répondre.

Je trouve votre travail très intéressant. La modélisation en 3 D et en effet appréciable, pour estimer les volumes et prévoir l'instalation de tous les organes.

En ce qui concerne vos intérogations sur le positionnement de vos propulsion jet je vous conseil de lire les articles concernant un bateau coatgard ft45 fabriqués

par albertus et rubnat à différentes échelle. Leurs navires étaient similaires en dimension au votre. N'hésitez pas à leur poser vos questions

Article FT45

Pour finir je vous déconseils d'alourdir le bateau en le lestant d'avantage sous peine de ne plus arriver à déjaujer ou en ayant alors recourt à des moteurs très puissants.

Les propulsion jets réclament d'origine déjà beaucoup de puissance car leur rendement est assez faible.

Bonne journée

Je prends enfin un peu de temps pour vous répondre.

Je trouve votre travail très intéressant. La modélisation en 3 D et en effet appréciable, pour estimer les volumes et prévoir l'instalation de tous les organes.

En ce qui concerne vos intérogations sur le positionnement de vos propulsion jet je vous conseil de lire les articles concernant un bateau coatgard ft45 fabriqués

par albertus et rubnat à différentes échelle. Leurs navires étaient similaires en dimension au votre. N'hésitez pas à leur poser vos questions

Article FT45

Pour finir je vous déconseils d'alourdir le bateau en le lestant d'avantage sous peine de ne plus arriver à déjaujer ou en ayant alors recourt à des moteurs très puissants.

Les propulsion jets réclament d'origine déjà beaucoup de puissance car leur rendement est assez faible.

Bonne journée

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Salut,

Bon, j'ai effectivement re-contacté Albertus qui avec gentillesse et professionnalisme m'a éclairé ou conforté sur pas mal de points. En conclusion, le montage tel que prévu devrait fonctionner! Et pas besoin je pense de modifier la coque.

Alors je vais lancer le chantier à mon retour de voyage fin février. Faudra d'abord passer les commandes...

A bientôt et merci..

Bon, j'ai effectivement re-contacté Albertus qui avec gentillesse et professionnalisme m'a éclairé ou conforté sur pas mal de points. En conclusion, le montage tel que prévu devrait fonctionner! Et pas besoin je pense de modifier la coque.

Alors je vais lancer le chantier à mon retour de voyage fin février. Faudra d'abord passer les commandes...

A bientôt et merci..

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Salut,

Avant de modifier/dessiner les plans de détail, quelques considérations:

- Les Hydro-jets: Il n' y a pas un choix fantastique! Il y avait des Graupner, mais rupture de stock pour une durée indéterminée... Je me suis rabattu sur les KMB Ø 28mm ( de toutes façons, meilleure qualité selon Albertus que les Graupner). Equippés d' un système de direction et renversement du flux de type Kamewa. J'ai choisi ce type car il ne nécessite pas de débattement vers le haut lors du basculement de la pelle. Ca facilitera l'installation sous la plage de bain! KMB vend également le système de tringles pour les commandes et les supports de servos.

- Motorisation: KMB recommande une vitesse de fonctionnement des jets entre 13 000 et 20 000 trs/mn. Plutôt que d'utiliser des moteurs conventionnels type 800, j'ai préféré suivre la méthode utilisée par Albertus pour son RB-M et je suis passé à des moteurs brushless alimentés par des accus LiPo. Sur ce type de moteur, pas question de refroidissement à l'eau. Pour limiter les problèmes de chauffe, le choix d'un ensemble variateur/moteur sur-dimensionné s'impose. Avec l'appoint d'une bonne ventilation ça devrait passer.

Les moteurs choisis sont des Turnigy 500H3126, KV de 1600tr/v, puissance max 1500W, ampérage max 70A., poids 150gr. Alimentés Par des LiPo 3S (Vnominal= 11,1v) on aura V= 1600x11,1x0,85=15100tr/mn. Dans la bonne plage de fonctionnement. Au pire si vraiment lors des essais il s'avérait nécessaire d' augmenter les tours, on pourrait passer en LiPo 4S (14,8v) ce qui amènerait la vitesse à 20 000trs/mn... Mais rester en dessous de 12v est plus commode pour le reste du câblage (animations, éclairage,propulseur étrave,etc...)

- Contrôleurs: Même principe que pour les moteurs. Pour minimiser les échauffements ne pas hésiter à sur-dimensionner. Ce seront donc des A2PRO BFU 95A avec UBEc 4A 5v.

- Les servos de commande des jets doivent être puissants pour assurer les mouvement de la tuyère et de la pelle contre les jets. KMB recommande un couple de 10kg/cm pour deux jets commandés en parallèles. J'ai choisi des A2Pro 6811 MG-A, 11kgcm sous 4,8v, 13kg/cm sous 6v.

- Propulseur d'étrave: Le standard Graupner en 400speed est lui aussi en rupture de stock indéfinie... je me suis donc rabattu sur le Raboesch 108.2 Ø12mm qui a l'avantage d'être plus compact ce qui permettra de le monter verticalement sous le plancher cabine (accès aisé) et de pouvoir être alimenté jusqu'en 12v.

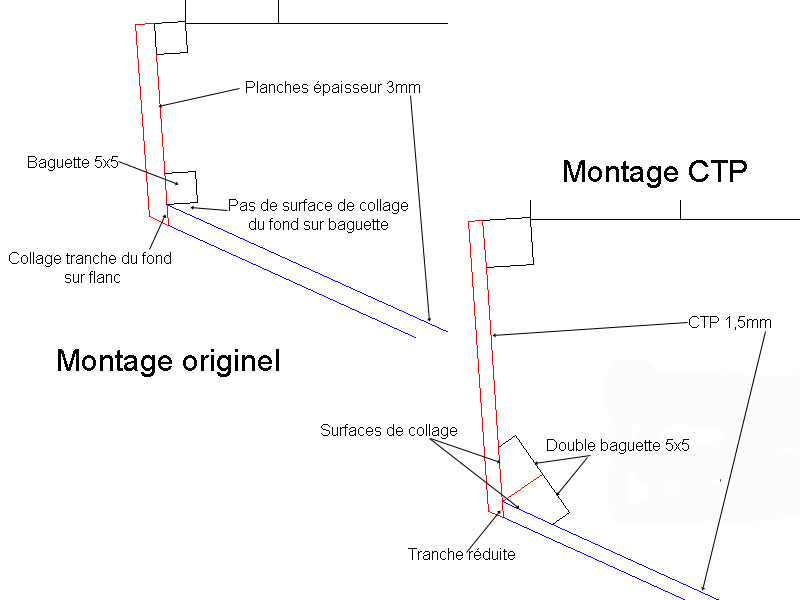

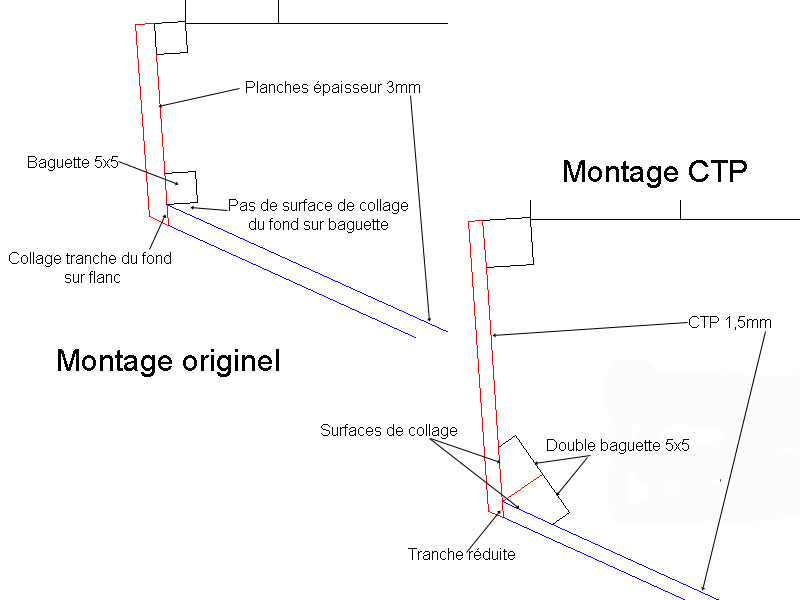

- Construction de la coque: Plutôt que d'utiliser comme dans le plan originel des planchettes de samba en 1mx10cmx3mm et compléter la coque par des baguettes, je préfère prendre du CTP bouleau ce qui permettra de tailler les fonds de carène et les flancs en une seule pièce (panneaux de 1,5mx30cm). Comme épaisseur, 1,5mm devrait suffire et est facile à cintrer. Pour garder une petite marge de ponçage, j'ai finalement choisi du 2mm. Par contre les sections de collage seront réduites et j'ai donc un peu modifié les plans. Egalement, une épaisseur moindre réduit le déplacement (environ 350grs par mm d'épaisseur de coque!) et donc les couples seront ajustés en conséquence pour conserver le même volume.

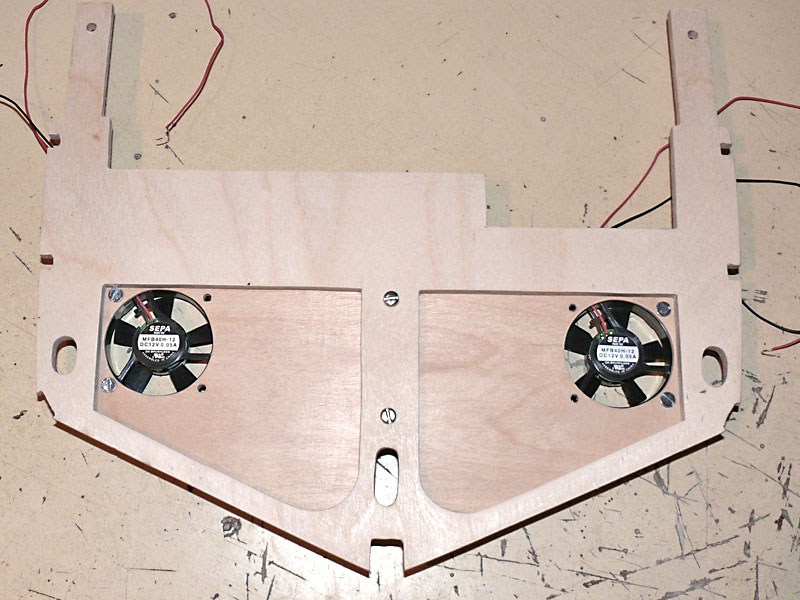

- La ventilation: Les moteurs et les contrôleurs seront dans le même compartiment. Donc deux ventilos pour insuffler l'air frais et deux ventilos d'extraction juste au-dessus des moteurs pour extraire les calories. Avec une cloison semi-étanche entre compartiment de prise d'air frais et compartiment moteur pour imposer le flux qui va bien.

Donc en résumé, les modifs à faire sur les dessins d'origine:

- Corriger les hauteurs d'appui des passavents. Il y a quelques mm qui se promènent sur les couples avant, je pense une confusion entre face avant & arrière sur le dessin des couples là où la quille remonte vers l'étrave.

- Modifier la poupe (couple 1) et ajouter un couple 1A pour la sortie des jets de manière à ce que les pelles soient totalement sous la plage de bain.

- Elargir tous les couples pour tenir compte de l'épaisseur de la coque.

- Modifier les couples 2 & 3 pour le montage des hydro-jets, des moteurs et du système de ventilation.

- Ajouter une baguette de support au niveau des arêtes de bouchain pour que fonds de carène et flancs soient correctement soutenus/collés. Même problème au niveau de la quille qui sera renforcée par une épaiseur de CTP 5mm pour fournir un appui/collage aux fonds de carène.

Un petit bilan de comparaison avec les vrais yachts de ce type. En théorie:

Réel ----------> Modèle au 1/18

Poids (kgs) 32 000 ---------> 5,5

Vitesse (km/h) 55 ------------->13

Puissance W/kg 46 -------------->46

Un premier estimé basé sur le dessin donne un poids du modèle de 6kg et côté puissance il y a de la marge avec 1600x2/6=532W/kg et en tenant compte d'un rendement moteur de 80% et d'un rendement hydro-jet de 50% on aura 212W/kg ....

Prévisons côté poids des équipements techniques:

PU Qté Total

WaterJets 150 2 300

Moteurs 180 2 360

Controllers 100 2 200

UBEC 50 1 50

Servos Jets 50 2 100

Propulseur 30 1 30

Ventilos 30 4 120

Divers 100

Lipo 3S-8000 550 2 1100

Total 2360 grs

A voir avec la coque et tous les aménagements... On pourra toujours diminuer la taille des accus! Là j'ai pris des monstres, 2 fois 8000mah!

Voilà pour les idées principales. Demain je posterai quelques dessins.

Marcel.

Marcel.

-------------------

Avant de modifier/dessiner les plans de détail, quelques considérations:

- Les Hydro-jets: Il n' y a pas un choix fantastique! Il y avait des Graupner, mais rupture de stock pour une durée indéterminée... Je me suis rabattu sur les KMB Ø 28mm ( de toutes façons, meilleure qualité selon Albertus que les Graupner). Equippés d' un système de direction et renversement du flux de type Kamewa. J'ai choisi ce type car il ne nécessite pas de débattement vers le haut lors du basculement de la pelle. Ca facilitera l'installation sous la plage de bain! KMB vend également le système de tringles pour les commandes et les supports de servos.

- Motorisation: KMB recommande une vitesse de fonctionnement des jets entre 13 000 et 20 000 trs/mn. Plutôt que d'utiliser des moteurs conventionnels type 800, j'ai préféré suivre la méthode utilisée par Albertus pour son RB-M et je suis passé à des moteurs brushless alimentés par des accus LiPo. Sur ce type de moteur, pas question de refroidissement à l'eau. Pour limiter les problèmes de chauffe, le choix d'un ensemble variateur/moteur sur-dimensionné s'impose. Avec l'appoint d'une bonne ventilation ça devrait passer.

Les moteurs choisis sont des Turnigy 500H3126, KV de 1600tr/v, puissance max 1500W, ampérage max 70A., poids 150gr. Alimentés Par des LiPo 3S (Vnominal= 11,1v) on aura V= 1600x11,1x0,85=15100tr/mn. Dans la bonne plage de fonctionnement. Au pire si vraiment lors des essais il s'avérait nécessaire d' augmenter les tours, on pourrait passer en LiPo 4S (14,8v) ce qui amènerait la vitesse à 20 000trs/mn... Mais rester en dessous de 12v est plus commode pour le reste du câblage (animations, éclairage,propulseur étrave,etc...)

- Contrôleurs: Même principe que pour les moteurs. Pour minimiser les échauffements ne pas hésiter à sur-dimensionner. Ce seront donc des A2PRO BFU 95A avec UBEc 4A 5v.

- Les servos de commande des jets doivent être puissants pour assurer les mouvement de la tuyère et de la pelle contre les jets. KMB recommande un couple de 10kg/cm pour deux jets commandés en parallèles. J'ai choisi des A2Pro 6811 MG-A, 11kgcm sous 4,8v, 13kg/cm sous 6v.

- Propulseur d'étrave: Le standard Graupner en 400speed est lui aussi en rupture de stock indéfinie... je me suis donc rabattu sur le Raboesch 108.2 Ø12mm qui a l'avantage d'être plus compact ce qui permettra de le monter verticalement sous le plancher cabine (accès aisé) et de pouvoir être alimenté jusqu'en 12v.

- Construction de la coque: Plutôt que d'utiliser comme dans le plan originel des planchettes de samba en 1mx10cmx3mm et compléter la coque par des baguettes, je préfère prendre du CTP bouleau ce qui permettra de tailler les fonds de carène et les flancs en une seule pièce (panneaux de 1,5mx30cm). Comme épaisseur, 1,5mm devrait suffire et est facile à cintrer. Pour garder une petite marge de ponçage, j'ai finalement choisi du 2mm. Par contre les sections de collage seront réduites et j'ai donc un peu modifié les plans. Egalement, une épaisseur moindre réduit le déplacement (environ 350grs par mm d'épaisseur de coque!) et donc les couples seront ajustés en conséquence pour conserver le même volume.

- La ventilation: Les moteurs et les contrôleurs seront dans le même compartiment. Donc deux ventilos pour insuffler l'air frais et deux ventilos d'extraction juste au-dessus des moteurs pour extraire les calories. Avec une cloison semi-étanche entre compartiment de prise d'air frais et compartiment moteur pour imposer le flux qui va bien.

Donc en résumé, les modifs à faire sur les dessins d'origine:

- Corriger les hauteurs d'appui des passavents. Il y a quelques mm qui se promènent sur les couples avant, je pense une confusion entre face avant & arrière sur le dessin des couples là où la quille remonte vers l'étrave.

- Modifier la poupe (couple 1) et ajouter un couple 1A pour la sortie des jets de manière à ce que les pelles soient totalement sous la plage de bain.

- Elargir tous les couples pour tenir compte de l'épaisseur de la coque.

- Modifier les couples 2 & 3 pour le montage des hydro-jets, des moteurs et du système de ventilation.

- Ajouter une baguette de support au niveau des arêtes de bouchain pour que fonds de carène et flancs soient correctement soutenus/collés. Même problème au niveau de la quille qui sera renforcée par une épaiseur de CTP 5mm pour fournir un appui/collage aux fonds de carène.

Un petit bilan de comparaison avec les vrais yachts de ce type. En théorie:

Réel ----------> Modèle au 1/18

Poids (kgs) 32 000 ---------> 5,5

Vitesse (km/h) 55 ------------->13

Puissance W/kg 46 -------------->46

Un premier estimé basé sur le dessin donne un poids du modèle de 6kg et côté puissance il y a de la marge avec 1600x2/6=532W/kg et en tenant compte d'un rendement moteur de 80% et d'un rendement hydro-jet de 50% on aura 212W/kg ....

Prévisons côté poids des équipements techniques:

PU Qté Total

WaterJets 150 2 300

Moteurs 180 2 360

Controllers 100 2 200

UBEC 50 1 50

Servos Jets 50 2 100

Propulseur 30 1 30

Ventilos 30 4 120

Divers 100

Lipo 3S-8000 550 2 1100

Total 2360 grs

A voir avec la coque et tous les aménagements... On pourra toujours diminuer la taille des accus! Là j'ai pris des monstres, 2 fois 8000mah!

Voilà pour les idées principales. Demain je posterai quelques dessins.

Marcel.

Marcel.-------------------

Dernière édition par rookie78 le Mar 28 Mai 2013 - 18:54, édité 2 fois

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Petite question :

Les sorties jets doivent-elles être immergées complètement (3ème photo 3D) ou à moitié ..... ce que m'a conseillé un ami qui a construit un vrai yacht avec hydro-jet ?

_________________

« Le bateau c'est la liberté,

pas seulement le moyen

d'atteindre un but. »

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

euh... c'est l'inverse !La partie supérieure des sortie de jet est environ 5mm sous la ligne de flottaison. Suffisant?

Pour être efficace, un jet ne peut pas être immergé !

fais le test avec un tuyau d'arrosage et un bassin rempli d'eau :

si tu lache dans l'air le tuyau sous pression, il file vers l'arrière ( :affraid: et vole dans tous les sens :mon dieu )

Si tu plonge le tuyau dans le bassin (si t'arrive à le ratrapper :sala: ) il reste sagement en place (sauf si le jet pousse sur la paroi du bassin :nono )

à l'arrêt, la sortie des jets de mon 45Ft émerge d'un tiers du diamètre.

En poussée, l'avance du bateau crée une dépression à l'arrière et les jets éjectent "dans l'air"

Si tes sorties sont trop bas à l'arrêt, la dépression se créera malgré tout, un peu moins vite, mais si sa profondeur est insuffisante pour que les jets donnent dans l'air, tu n'auras pas un bon rendement

Par contre, les pelles de reverse dirigent le flux à moitié sous le bateau et à moitié contre le tableau arrière, et de ce fait la marche arrière est très peu performante

Ma coque fait 25 cm de large, l'entre-axe entre les sorties des jets est de 10 cm

L'angle de débattement (servo de gouvernail) des sorties est à peinte de 30°, plus les sorties sont éloignées l'une de l'autre, plus le bateau est maniable

Afin que les jets ne dépassent pas trop la coque, j'ai ménagé un retrait par rapport au tableau arrière

Les tiges plastique qui commandent les pelles et la direction sont creuses, il faut y enfiler une fine corde à piano

Mes servos de 3,5 et de 4,5 kg sont suffisant, pas de problème

Il faut prévoir une plage arrière amovible dégageant les vis de réglage des tiges de commande

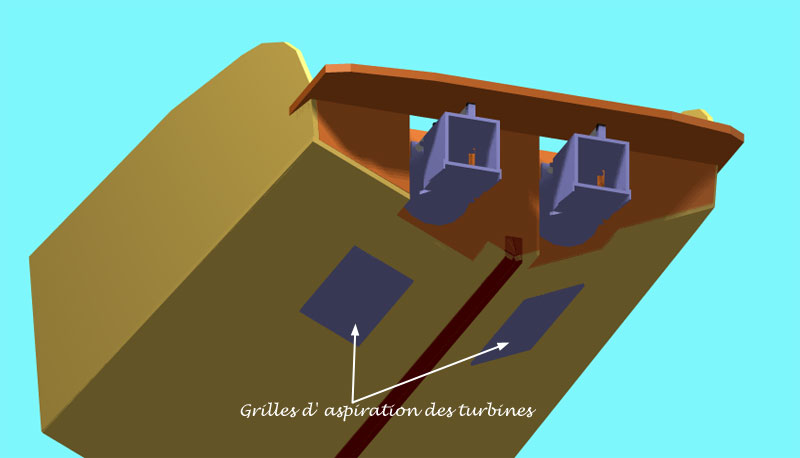

Il faut aussi prévoir une grille devant les ouvertures sous la coque pour éviter de pomper des feuilles et des algues. En cas de perte de puissance, il suffit de couper les moteurs : les feuilles mortes collées contre la grille se décollent, et le bateau peut repartir

http://navi.modelisme.com/article808.html

_________________

Albertus, du Pays de Herve, là où le fromage sent bon la vache

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Lamiraldu67 a écrit:

Petite question :

Les sorties jets doivent-elles être immergées complètement (3ème photo 3D) ou à moitié ..... ce que m'a conseillé un ami qui a construit un vrai yacht avec hydro-jet ?

Bonsoir,

Je me suis posé la même question... Effectivement, pour bien fonctionner les jets d'eau doivent déboucher dans l' air et non dans l'eau. Ce qui pencherait en faveur d'une immersion à moitié. En fait je pense qu' ils peuvent être immergés juste sous la ligne de flottaison. Dès que le bateau prend de la vitesse, il se forme un sillon, un creux derrière la poupe et les jets poussent alors quand même dans l'air. C'est ce que je crois comprendre de mes recherches sur le Net... Vu qu'avec la forme et les dimensions du WS60 je n'ai pas le luxe de faire autrement pour pouvoir tout caser, c'est le pari que je fais... Dans le dessin final le haut de la buse de sortie est 2mm au dessus de la ligne de flottaison! D'où probablement des démarrages un peu plus lents avec un mauvais rendement mais ça devrait s'arranger dès que la vitesse augmente... Réponse précise dans quelques mois avec les premiers essais....

Marcel.

Marcel.-------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Salut,albertus a écrit:euh... c'est l'inverse !La partie supérieure des sortie de jet est environ 5mm sous la ligne de flottaison. Suffisant?

Nos posts se sont croisés....

Effectivement cette question je me la posais il y a quelques mois au début du projet... J'ai compris depuis...

Mais ce type de yacht avec plage de bain ne permet pas d'autre montage. La plage de bain doit être juste un poil au dessus de la ligne de flottaison pour garder un design correct et les jets sortant dessous sont fatalement presque totalement immergés au repos.

Il y a sur le site de KMB des images et une vidéo d'un Moonraker équippé de 3 jets Ø28mm. On voit sur les photos que les jets sont bien totalement immergés au repos, mais sur la vidéo ça dépote plutôt bien!!

Donc j'ai bon espoir que ça fonctionne...

A+, Marcel.

------------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

n'oublie pas de garder un accès, donc plancher au dessus des jets amovible

_________________

Albertus, du Pays de Herve, là où le fromage sent bon la vache

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Hello,

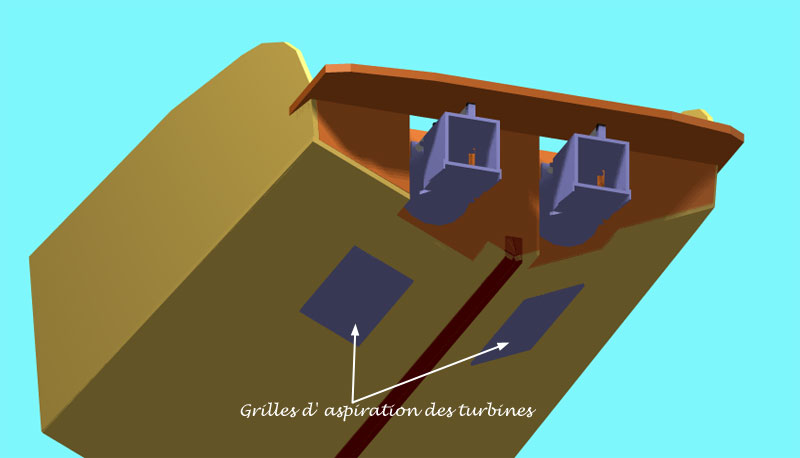

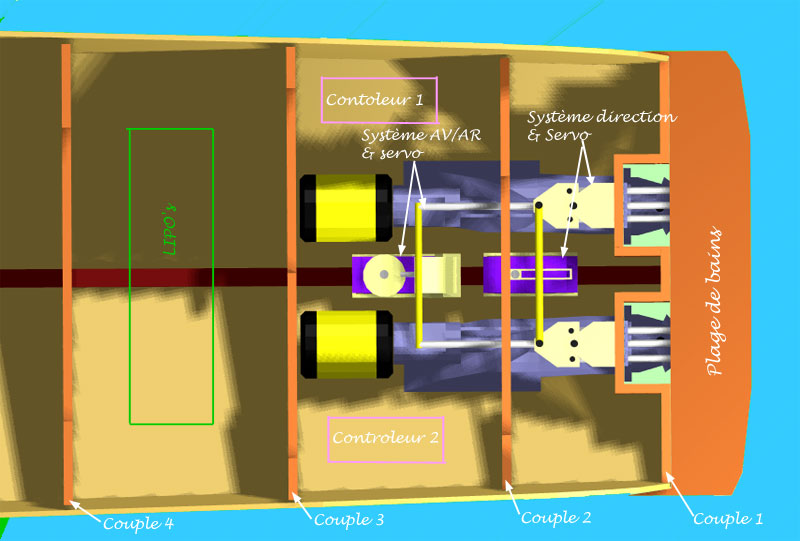

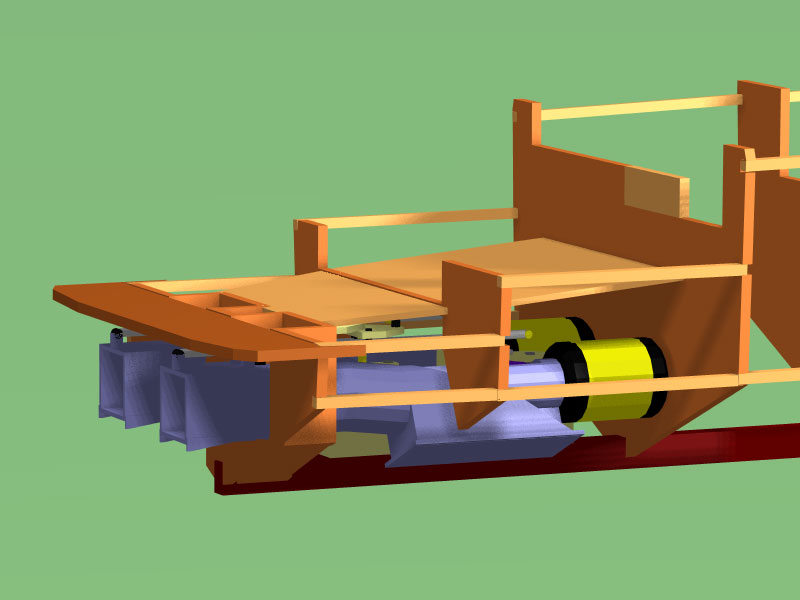

Voilà ce que ça donne correctement dessiné & avec les modifs mentionnées dans le poste précédent:

- Baguettes de bouchain/ collage fond de carène & flancs: Pour avoir de bonnes surfaces de collage en CTP 2mm, j'ai doublé la baguette de 5x5... Plus facile à mettre en forme qu'une seule de 10mm... On pourrait sans doute conserver une seule baguette et venir bourrer l'espace entre baguette et fond de carène à la colle... Pas facile de faire un truc propre et passer à une double baguette est simple et rapide.

- Mise en place des jets: Comme expliqué précédemment, pas beaucoup de place ni de choix. Il faut laisser la place pour la tringlerie et les rotules entre la tuyère et la sortie de bain et sous le plancher du garage. Suivant le poids final du bateau, je pourrai peut-être tricher un peu en descendant de quelques mm la ligne de flottaison au repos... A voir.

- Servos et ventilation: Pas de place au bon niveau pour placer le servo de direction latéralement. Les deux servos de commande des pelles seront donc au centre entre les jets. Les positions des 4 ventilos sont indiquées sur le dessin. Les ventilos d'injection sont montés sur une plaque amovible pour pouvoir dégager le centre du couple 3 et monter/démonter les moteurs. Les ventilos d'extraction seront montés sur une jupette fixée au plancher du garage pour les amener au plus près des moteurs.

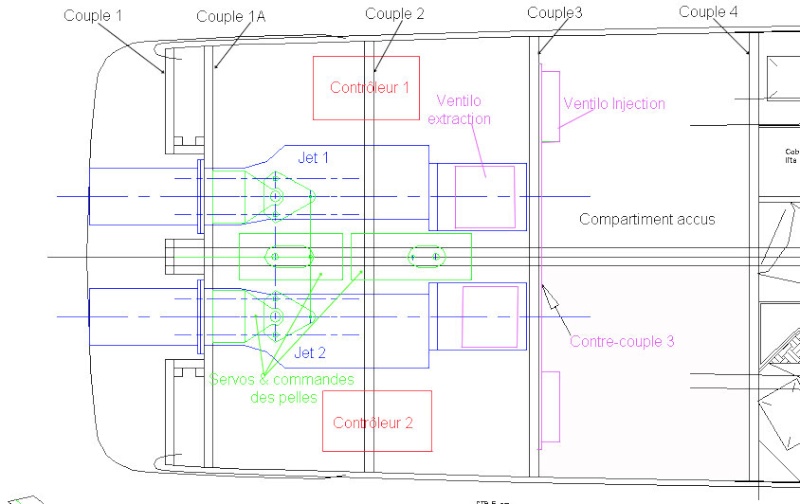

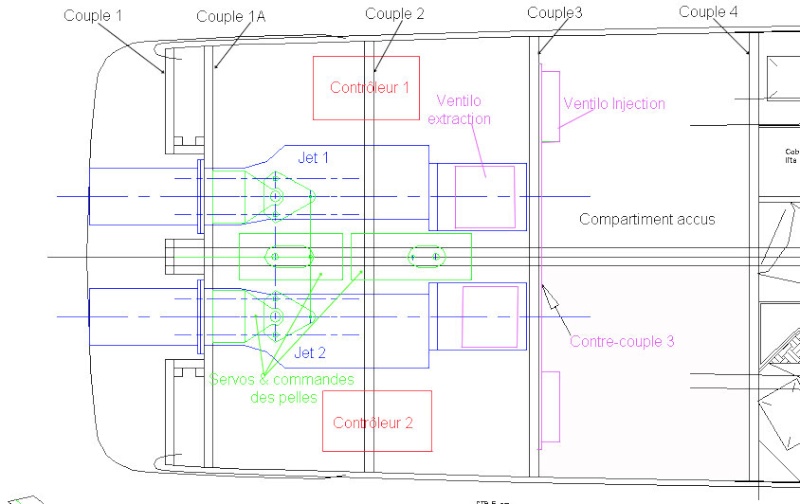

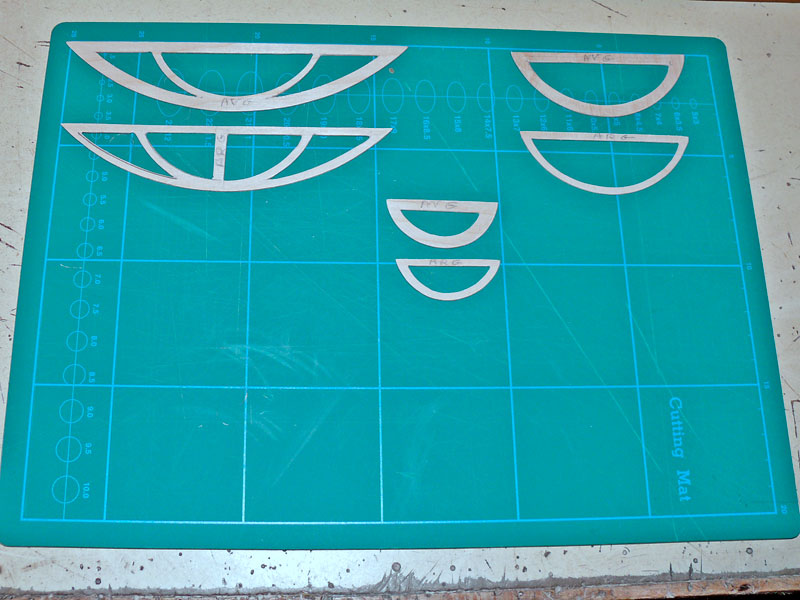

Modification des couples: Pour réaliser les décrochements au niveau des sorties de jets, j'ai placé un couple supplémentaire 1-A qui reçoit la fixation des tuyères. Le couple 1 sera ensuite découpé. Les dessins des couples modifiés 1, 1-A, 2 & 3:

Voilà pour les modifications principales. Le montage sera compact, mais ça doit rentrer. J'ai tous les plans corrigés sous Autocad et dispos pour ceux qui souhaiteraient se lancer (après accord de P. Hof, le propriétaire des plans bien sur).

On passe à la construction.

Marcel.

Marcel.

---------------------------

Oui, c'est prévu: Plage de bain amovible au dessus des tuyères et ensemble garage à annexe + plancher+escalier amovibles dégageant complètement les compartiments tuyères et accus.albertus a écrit:n'oublie pas de garder un accès, donc plancher au dessus des jets amovible

Voilà ce que ça donne correctement dessiné & avec les modifs mentionnées dans le poste précédent:

- Baguettes de bouchain/ collage fond de carène & flancs: Pour avoir de bonnes surfaces de collage en CTP 2mm, j'ai doublé la baguette de 5x5... Plus facile à mettre en forme qu'une seule de 10mm... On pourrait sans doute conserver une seule baguette et venir bourrer l'espace entre baguette et fond de carène à la colle... Pas facile de faire un truc propre et passer à une double baguette est simple et rapide.

- Mise en place des jets: Comme expliqué précédemment, pas beaucoup de place ni de choix. Il faut laisser la place pour la tringlerie et les rotules entre la tuyère et la sortie de bain et sous le plancher du garage. Suivant le poids final du bateau, je pourrai peut-être tricher un peu en descendant de quelques mm la ligne de flottaison au repos... A voir.

- Servos et ventilation: Pas de place au bon niveau pour placer le servo de direction latéralement. Les deux servos de commande des pelles seront donc au centre entre les jets. Les positions des 4 ventilos sont indiquées sur le dessin. Les ventilos d'injection sont montés sur une plaque amovible pour pouvoir dégager le centre du couple 3 et monter/démonter les moteurs. Les ventilos d'extraction seront montés sur une jupette fixée au plancher du garage pour les amener au plus près des moteurs.

Modification des couples: Pour réaliser les décrochements au niveau des sorties de jets, j'ai placé un couple supplémentaire 1-A qui reçoit la fixation des tuyères. Le couple 1 sera ensuite découpé. Les dessins des couples modifiés 1, 1-A, 2 & 3:

Voilà pour les modifications principales. Le montage sera compact, mais ça doit rentrer. J'ai tous les plans corrigés sous Autocad et dispos pour ceux qui souhaiteraient se lancer (après accord de P. Hof, le propriétaire des plans bien sur).

On passe à la construction.

Marcel.

Marcel.---------------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Si je comprend bien les dessins la prise d'eau des tuyères est sur le côté ?

quand tu vas déjauger tu vas désamorcer et encore plus du côté du virage extérieur, la prise doit être en dessous, la vitesse forçe le passage de l'eau et gave la tuyère

quand tu vas déjauger tu vas désamorcer et encore plus du côté du virage extérieur, la prise doit être en dessous, la vitesse forçe le passage de l'eau et gave la tuyère

_________________

Etre à plat ventre c'est bien ! Mais c'est une position inconfortable pour lécher la main de celui qui vous botte le cul

GAZOU- Admin

- Age : 81

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Non Gazou, si tu regarde bien les plans, les prises d'eau sont sous la coque, sur la partie en V.

C'est pour ça qu'on les voit sur les côtés...

Invité- Invité

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

exact ! il va falloir que j'apprenne à lire les plans.

ça existe ça les prises d'eau sur les côtés du V ?

ça existe ça les prises d'eau sur les côtés du V ?

_________________

Etre à plat ventre c'est bien ! Mais c'est une position inconfortable pour lécher la main de celui qui vous botte le cul

GAZOU- Admin

- Age : 81

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

GAZOU a écrit:

ça existe ça les prises d'eau sur les côtés du V ?

Ben comme tout le fond de carène est en V y a pas d'autre solution! Et c'est pareil sur les vrais...

Et quand le bateau déjauge, la carène se redresse un poil face au flot et "gave" bien la turbine. Et en virage, il faudrait une inclinaison de plus de 50° pour qu'une turbine commence à aspirer de l'air.

A+

Marcel.

---------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Salut,

Les plans modifiés ont été imprimés en format A0. C'est quand même impressionnant quand les 8 planches sont étalées côte à côte...

Le "tas" de bois, CTP, baguettes & autres a été reçu, donc début de la construction.

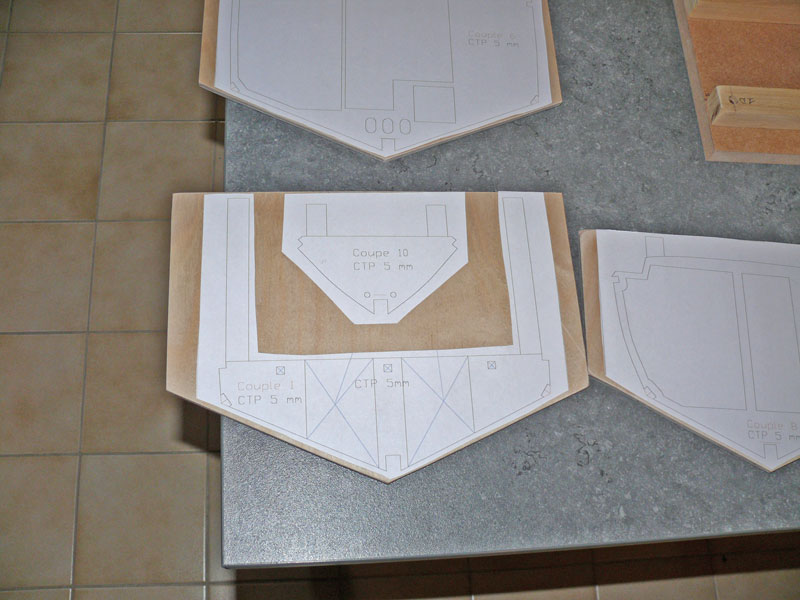

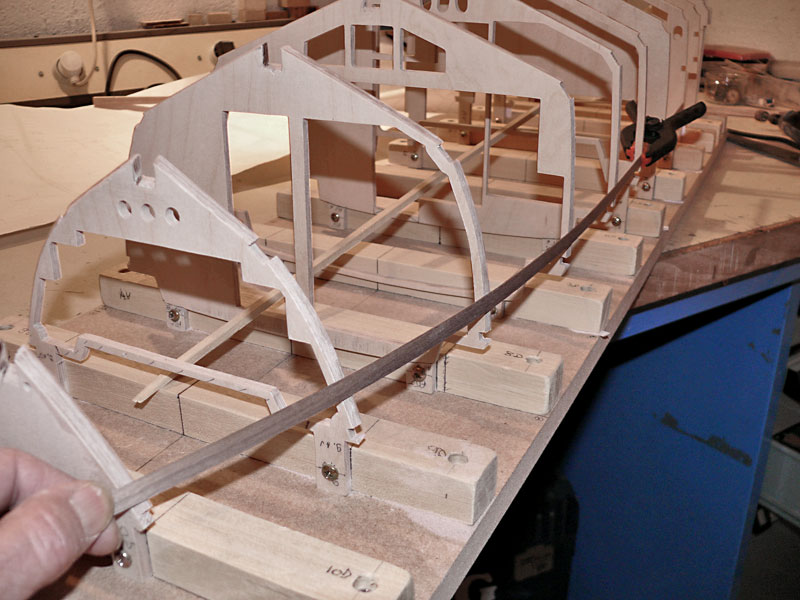

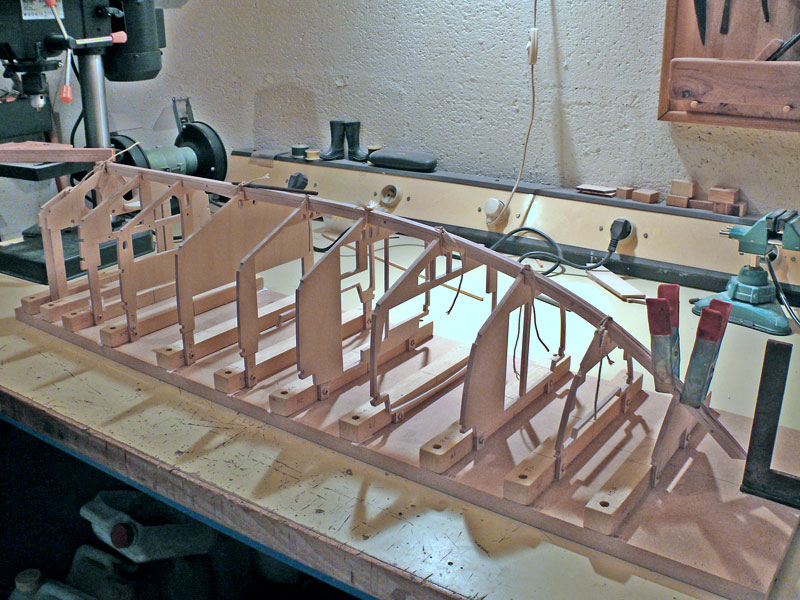

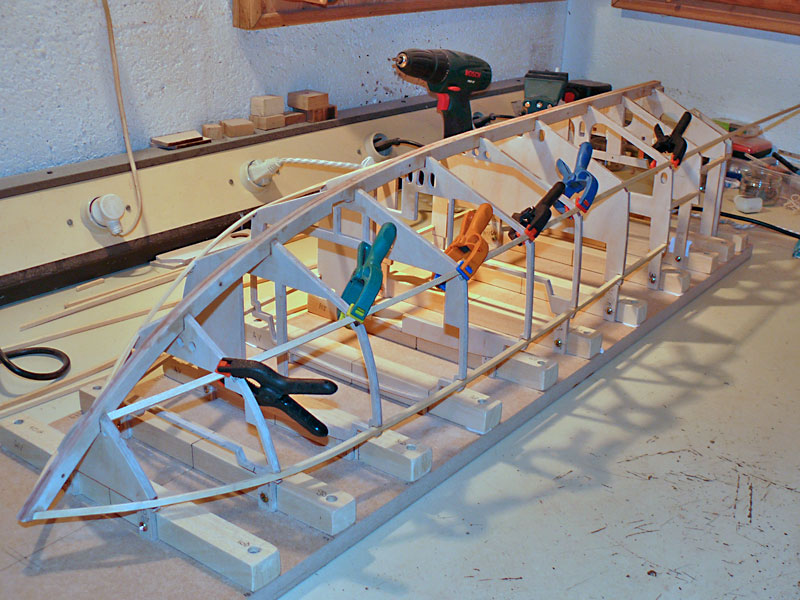

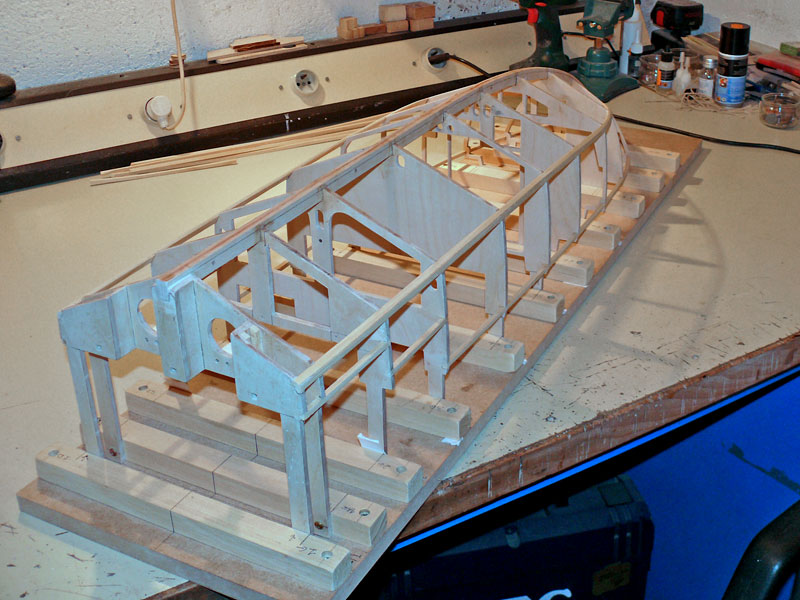

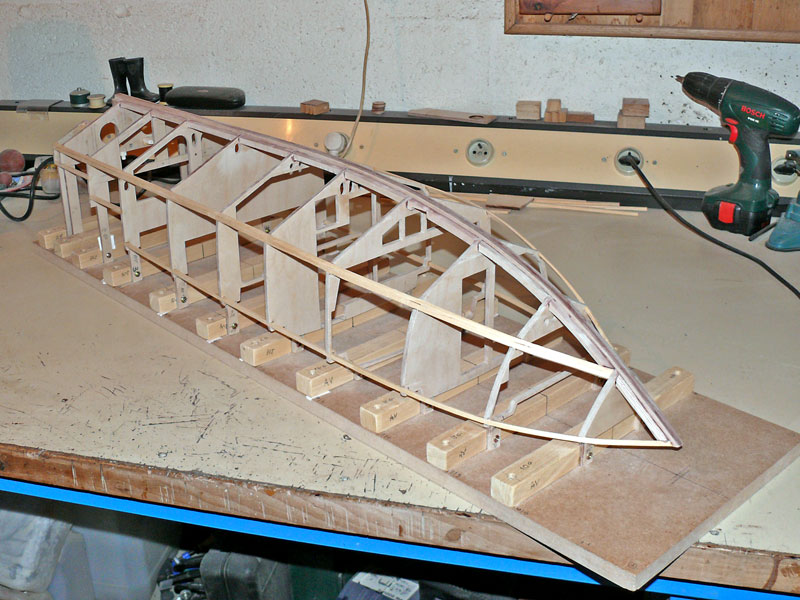

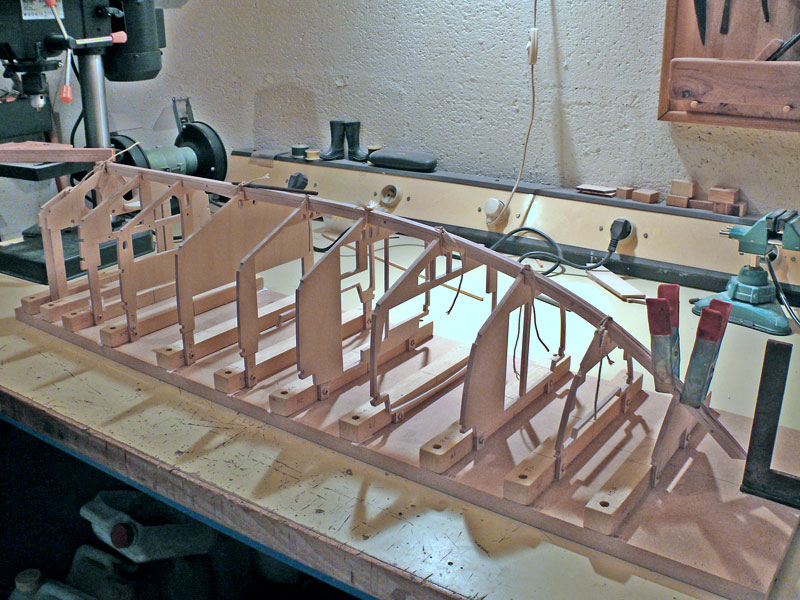

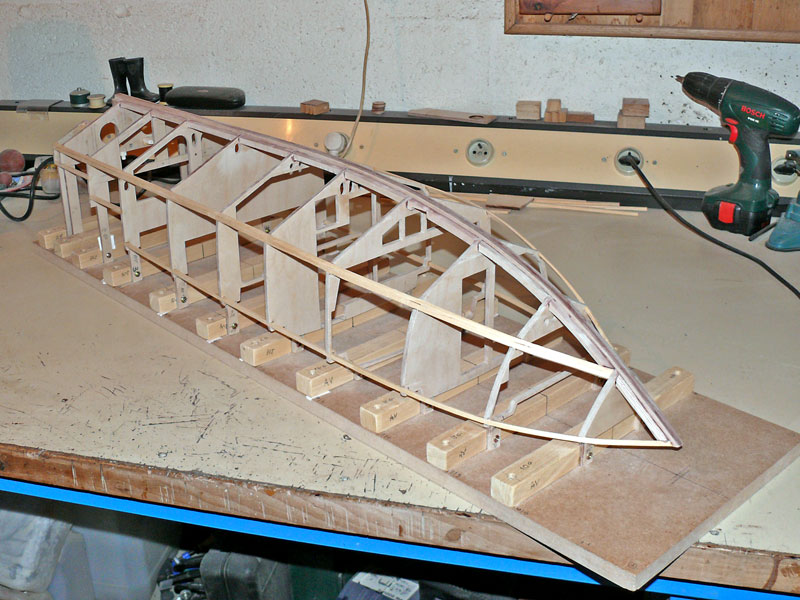

• Les premières étapes sont des plus classiques avec la fabrication du chantier. Vu le nombre de découpes et pièces à venir, je pense que la meilleure précision possible s'impose!

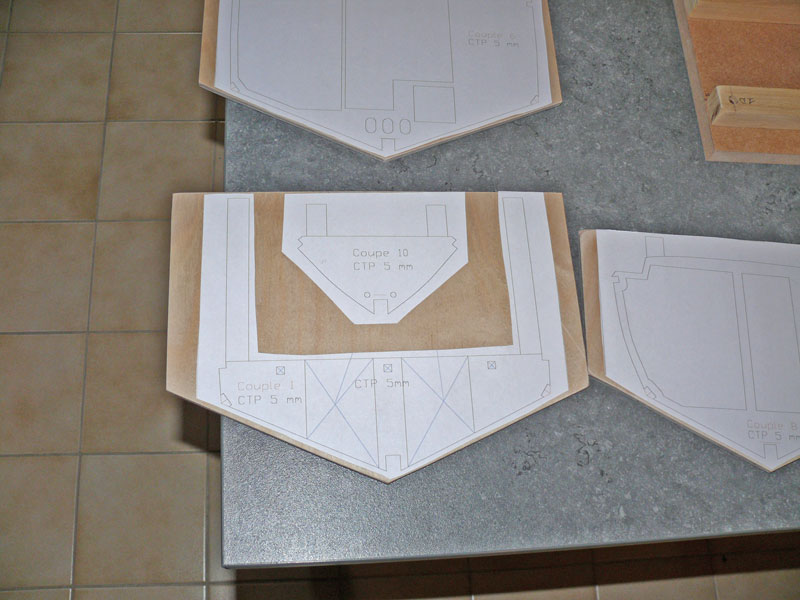

• Puis il faut découper tous les couples. Les modèles "papier" découpés sont collés sur la feuille de CTP 5mm. J' ai utilisé une colle en bombe "repositionable" plutôt qu'une colle blanche. Elle ne mouille pas le papier, meilleure précision et est très facile à enlever (un coup d'acétone) laissant le bois nickel.

Certains couples sont de la vraie dentelle et faut y aller "mollo" avec la scie et la lime de finition...

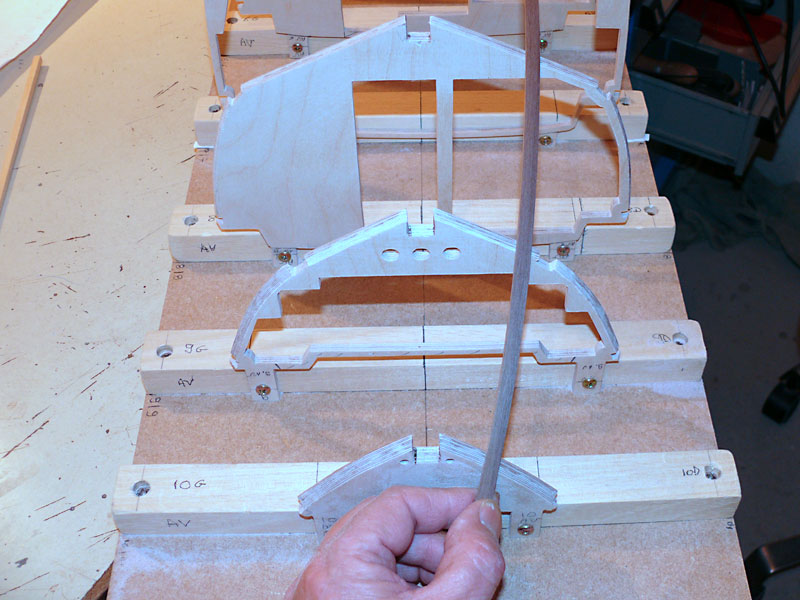

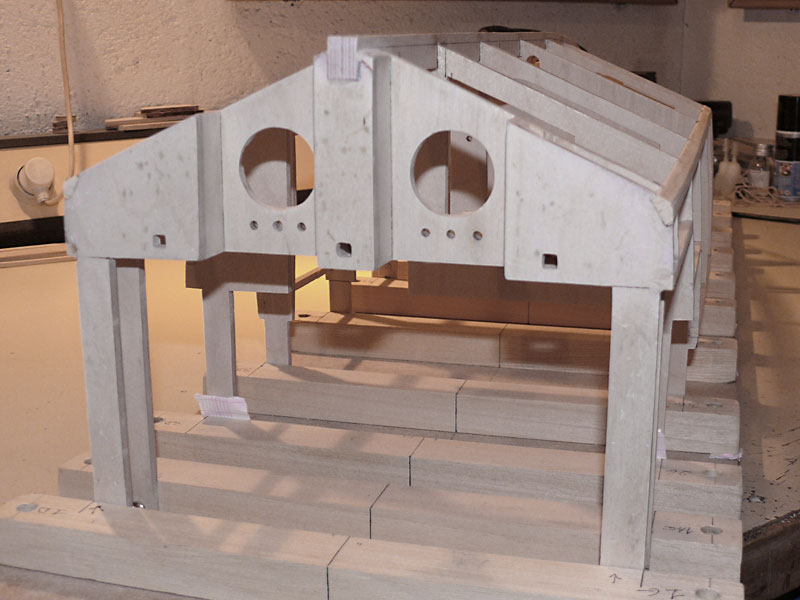

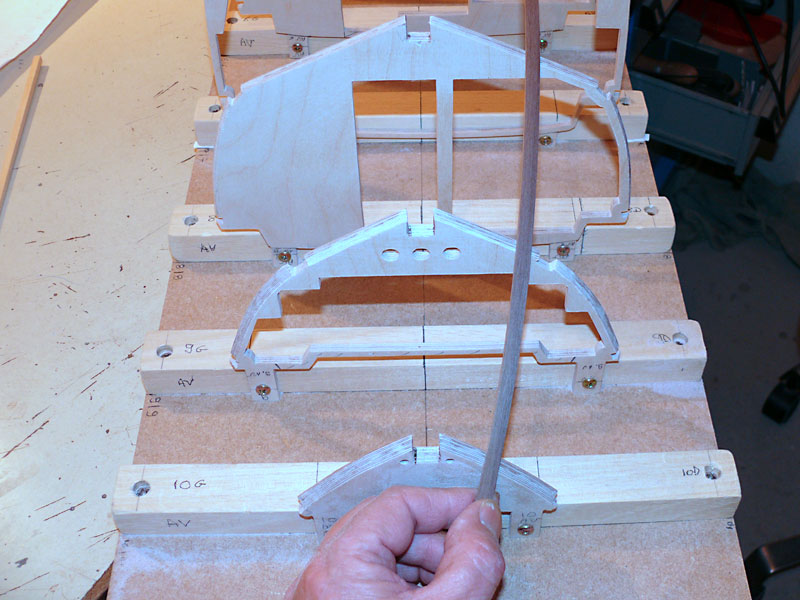

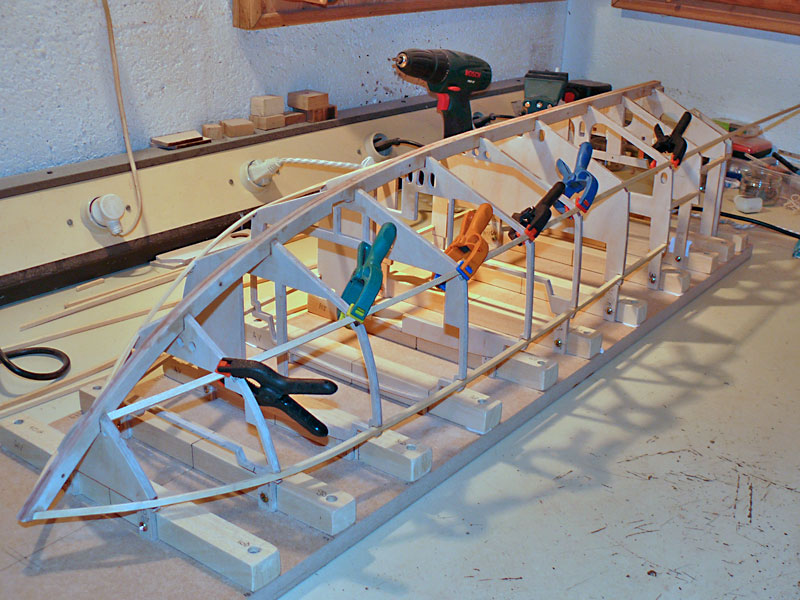

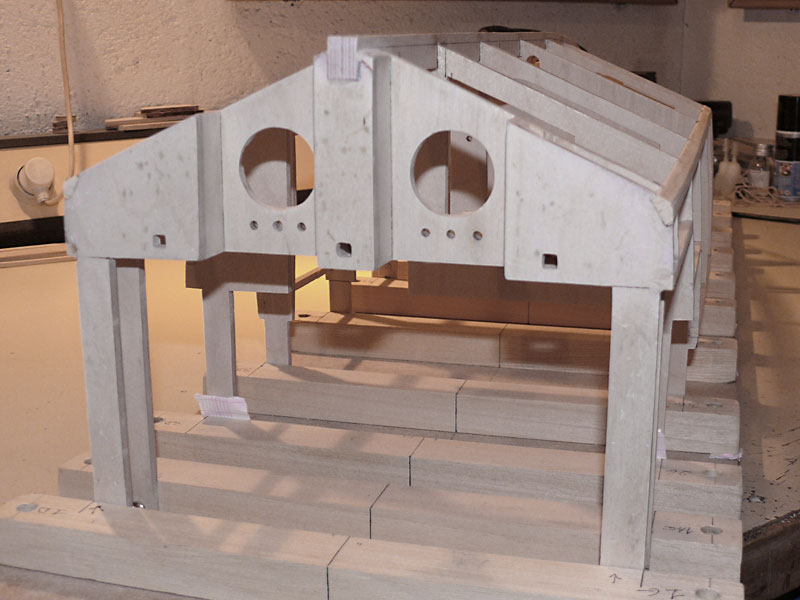

• Sur les couples 1 & 1_A, les sorties des jets et le passage des commandes sont percés avant assemblage. Beaucoup plus facile à faire avec précision à plat qu'in-situ! Ils sont monté provisoirement sur le chantier pour assurer parallélisme et alignement et assemblés avec les entretoises qui formeront les flancs des sorties de jets après découpe du couple 1.

Une fois le tout bien sec, découpe dans la poupe des sorties de jets. Des baguettes 5x5 de renfort sont installées à la jonction des flancs de découpe et des couples 1 & 1-A. Le résultat est un truc bien costaud et rigide.

Avant le montage final sur le chantier, présentation des corps de turbines. Vérifier l'alignement de la base des tubines et du bas des couples 1 & 1A: Les bases seront collées sur les fonds de carène eux même en appui sur le bas des couples. Puis installation et collage des supports des tringleries de commande des pelles. De nouveau, plus facile à faire avec précison à cette étape.

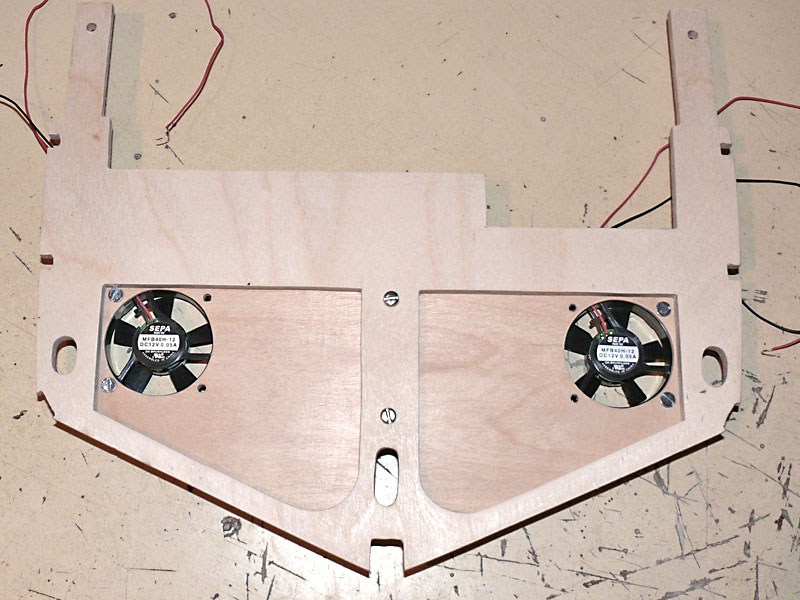

• Découpe et présentation du contre-couple 3 qui recevra les ventilateurs. Cette plaque doit être démontable pour permettre le montage des moteurs.

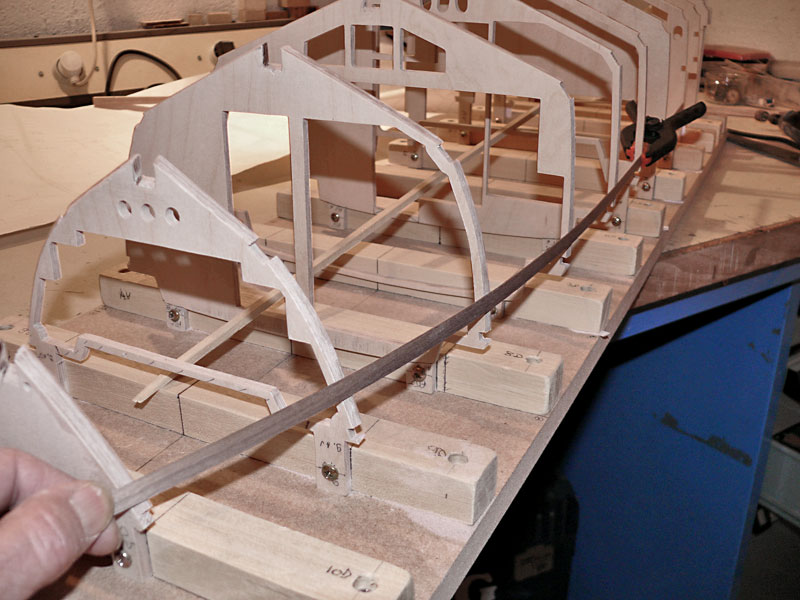

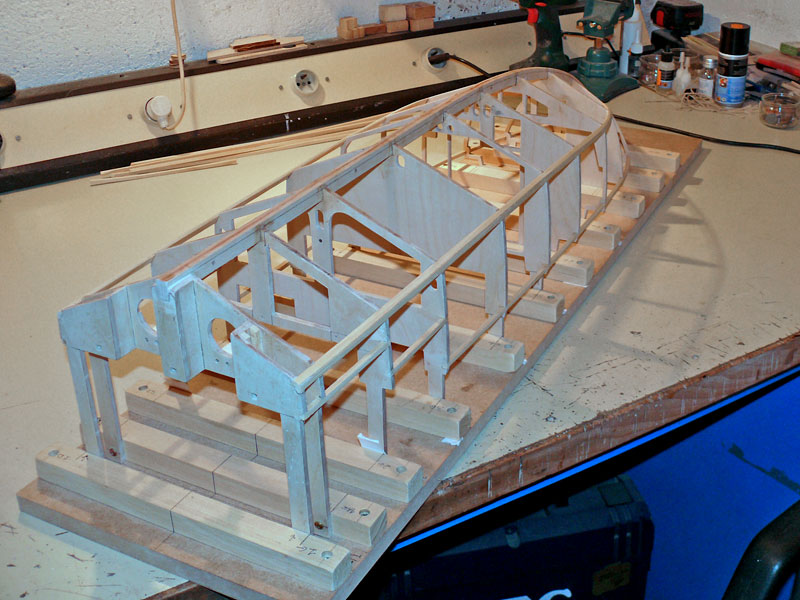

• Tous ces préparatifs terminés, tous les couples peuvent maintenant être montés sur le chantier. Bien vérifier l'alignement et la perpendicularité: Mes tasseaux de fixation étaient un poil vrillés ( ! Merci castruc) et j'ai du les caler pour obtenir un truc nickel...

! Merci castruc) et j'ai du les caler pour obtenir un truc nickel...

Les couples avant sont alors biseautés selon le profil de la coque.

• La quille est en deux parties de CTP 5mm ( bien moins cher qu'un CTP de bouleau en 10mm!!). Donc découpe, positionnement par chevilles et collage sous serrage. Elle est alors installée/collée sur les couples. De nouveau, s'assurer que les couples restent bien perpendiculaires et ne pas forcer.

• Pose des baguettes de haut de coque et d'arêtes de bouchain dans les encoches pré-découpées dans les couples. Tout tombe pile-poil! Les baguettes d'arête de bouchain sont constituées de deux carrés de 5x5. Elles sont collées en place puis rabotées pour épouser les angles des couples côté fond de carène et côté flancs, offrant de généreuses surfaces de collage.

De nouveau pour obtenir une surface de collage confortable, des renforts biseautés selon les profils des couples sont collés sur chaque côté de la quille, entre chaque couple. Les fonds de carène reposeront sur ces surfaces.

Et voilà donc la charpente terminée:

Rien de bien compliqué, juste beaucoup de découpes "fines" et pour ne pas avoir de mauvaises surprises, mieux vaut prendre son temps et pinailler la précision: Quand au final tout tombe exactement en place c'est assez jouissif...

Prochaine étape, la coque...

, Marcel.

, Marcel.

--------------------------------

Les plans modifiés ont été imprimés en format A0. C'est quand même impressionnant quand les 8 planches sont étalées côte à côte...

Le "tas" de bois, CTP, baguettes & autres a été reçu, donc début de la construction.

• Les premières étapes sont des plus classiques avec la fabrication du chantier. Vu le nombre de découpes et pièces à venir, je pense que la meilleure précision possible s'impose!

• Puis il faut découper tous les couples. Les modèles "papier" découpés sont collés sur la feuille de CTP 5mm. J' ai utilisé une colle en bombe "repositionable" plutôt qu'une colle blanche. Elle ne mouille pas le papier, meilleure précision et est très facile à enlever (un coup d'acétone) laissant le bois nickel.

Certains couples sont de la vraie dentelle et faut y aller "mollo" avec la scie et la lime de finition...

• Sur les couples 1 & 1_A, les sorties des jets et le passage des commandes sont percés avant assemblage. Beaucoup plus facile à faire avec précision à plat qu'in-situ! Ils sont monté provisoirement sur le chantier pour assurer parallélisme et alignement et assemblés avec les entretoises qui formeront les flancs des sorties de jets après découpe du couple 1.

Une fois le tout bien sec, découpe dans la poupe des sorties de jets. Des baguettes 5x5 de renfort sont installées à la jonction des flancs de découpe et des couples 1 & 1-A. Le résultat est un truc bien costaud et rigide.

Avant le montage final sur le chantier, présentation des corps de turbines. Vérifier l'alignement de la base des tubines et du bas des couples 1 & 1A: Les bases seront collées sur les fonds de carène eux même en appui sur le bas des couples. Puis installation et collage des supports des tringleries de commande des pelles. De nouveau, plus facile à faire avec précison à cette étape.

• Découpe et présentation du contre-couple 3 qui recevra les ventilateurs. Cette plaque doit être démontable pour permettre le montage des moteurs.

• Tous ces préparatifs terminés, tous les couples peuvent maintenant être montés sur le chantier. Bien vérifier l'alignement et la perpendicularité: Mes tasseaux de fixation étaient un poil vrillés (

! Merci castruc) et j'ai du les caler pour obtenir un truc nickel...

! Merci castruc) et j'ai du les caler pour obtenir un truc nickel...

Les couples avant sont alors biseautés selon le profil de la coque.

• La quille est en deux parties de CTP 5mm ( bien moins cher qu'un CTP de bouleau en 10mm!!). Donc découpe, positionnement par chevilles et collage sous serrage. Elle est alors installée/collée sur les couples. De nouveau, s'assurer que les couples restent bien perpendiculaires et ne pas forcer.

• Pose des baguettes de haut de coque et d'arêtes de bouchain dans les encoches pré-découpées dans les couples. Tout tombe pile-poil! Les baguettes d'arête de bouchain sont constituées de deux carrés de 5x5. Elles sont collées en place puis rabotées pour épouser les angles des couples côté fond de carène et côté flancs, offrant de généreuses surfaces de collage.

De nouveau pour obtenir une surface de collage confortable, des renforts biseautés selon les profils des couples sont collés sur chaque côté de la quille, entre chaque couple. Les fonds de carène reposeront sur ces surfaces.

Et voilà donc la charpente terminée:

Rien de bien compliqué, juste beaucoup de découpes "fines" et pour ne pas avoir de mauvaises surprises, mieux vaut prendre son temps et pinailler la précision: Quand au final tout tombe exactement en place c'est assez jouissif...

Prochaine étape, la coque...

, Marcel.

, Marcel.--------------------------------

Dernière édition par rookie78 le Mar 4 Juin 2013 - 10:06, édité 3 fois

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Et bien voilà une construction qui commence bien et que je vais suivre avec intérêt.

Invité- Invité

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

une conception de pro

des plans adaptés de pro

une construction de pro

une superbe maquette en perspective !

qu'as tu passé sur tes couples ?

_________________

Etre à plat ventre c'est bien ! Mais c'est une position inconfortable pour lécher la main de celui qui vous botte le cul

GAZOU- Admin

- Age : 81

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

GAZOU a écrit:

qu'as tu passé sur tes couples ?

Pour le moment rien du tout, sauf un ponçage au 220... Peut-être une histoire de couleurs de la photo..

Merci pour les encouragements

Marcel.

-----------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Nickel chrome !!!

_________________

« Le bateau c'est la liberté,

pas seulement le moyen

d'atteindre un but. »

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Hello,

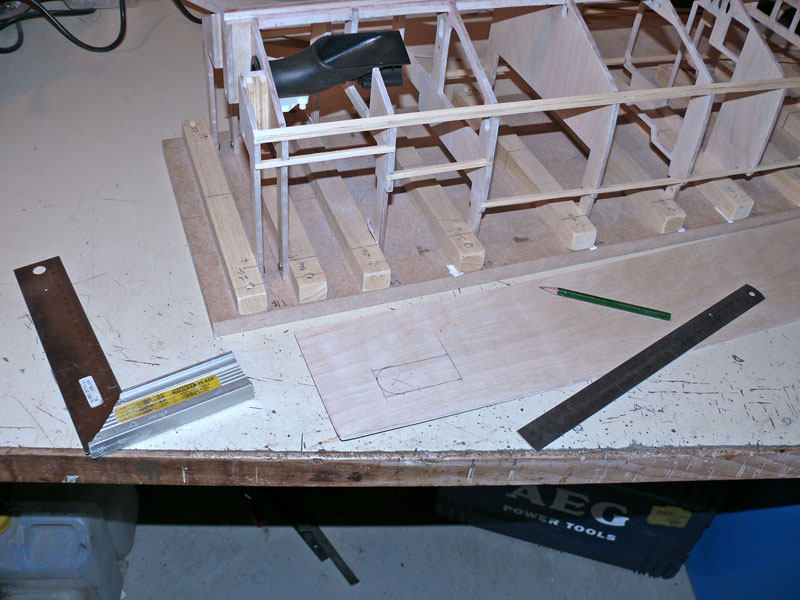

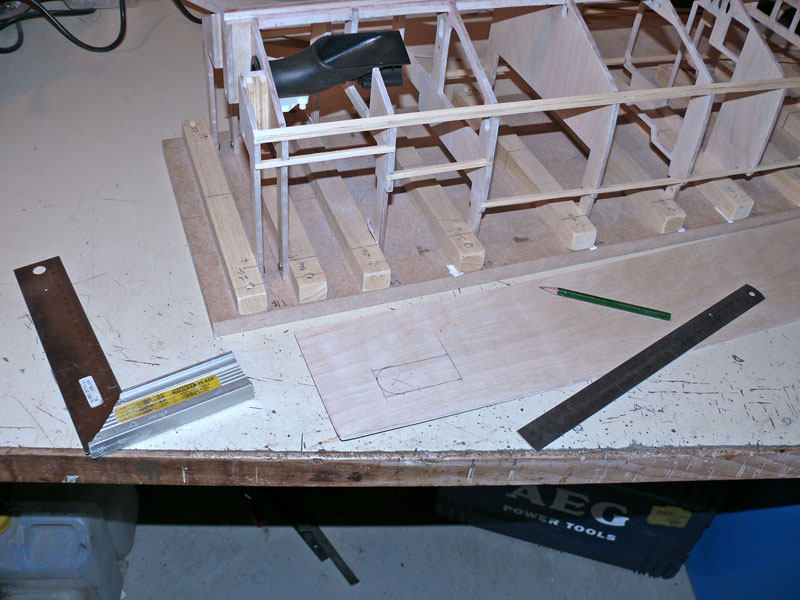

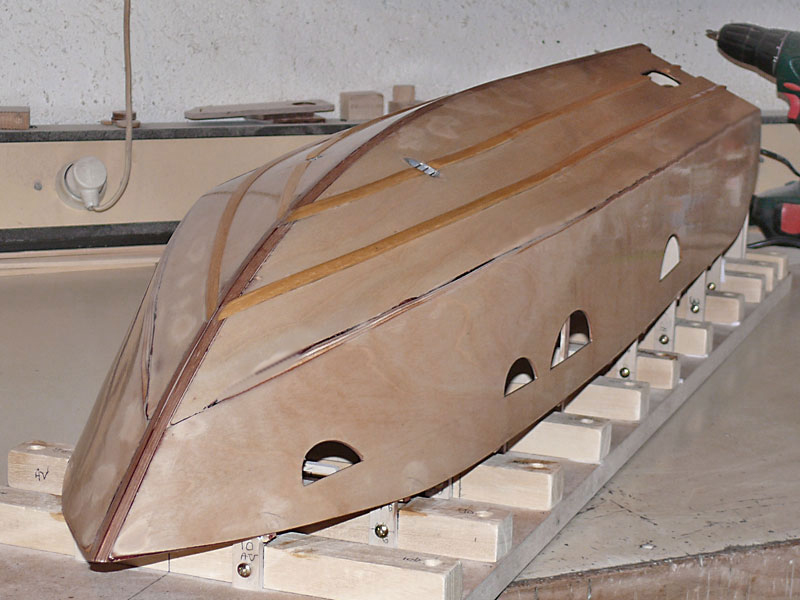

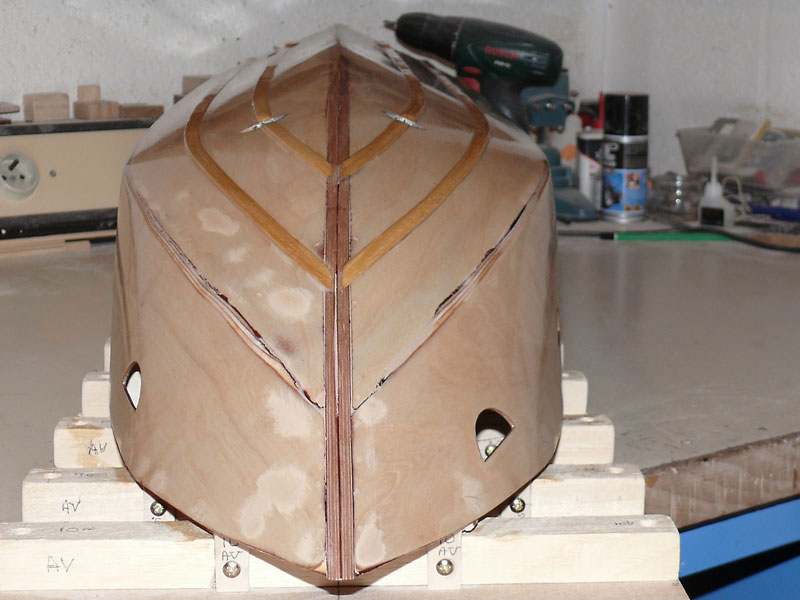

La suite de la construction avec la pose des fonds de carène.

La coque est réalisée en CTP de bouleau de 2mm. L’objectif est de couvrir les fonds de carène et les flancs avec simplement 4 pièces, sans avoir à rajouter de baguettes ou autres et avec une utilisation minimum de mastic « cache-misères » (une de mes spécialités... ). Ouais, un peu ambitieux sans doute, mais bon, faut essayer…

). Ouais, un peu ambitieux sans doute, mais bon, faut essayer…

Le plus grand développé des flancs mesure environ 1,05m ! La première chose était donc de trouver des feuilles de CTP bouleau suffisamment longues. Pas courant, la plupart des détaillants se limitant à 1m. J’ai finalement trouvé mon bonheur chez Métivier-Modélisme (que je recommande pour sa qualité de service et ses conseils) en 0,3x1,5m et diverses épaisseurs. Envoi standard par la Poste, mais il faut aller le chercher au centre de distribution, la Poste ne livrant pas de colis au delà du mètre…

• Le patron : Méthode classique avec d’abord la réalisation d’un «patron» en papier Canson épais. Au prix du CTP, faut pas «gâcher»… Pour relever la courbe de quille, tendre le papier selon une ligne de développé et dupliquer la courbe à disons une cinquantaine de mm. Ne pas hésiter à reprendre le patron jusqu’à avoir un ajustement parfait le long de la quille. Côté bouchain vif, j’ai gardé quelques mm d’excédent qui seront ajustés une fois le fond collé.

• Découpe : La forme est tout sauf intuitive ! Ca me rappelle la construction à clins. Les fonds sont découpés selon le patron et mis en forme à la vapeur (vieux fer à repasser). Ce CTP de 2mm bien rigide à froid, une fois saturé en eau et bien chaud se travaille très bien. Le côté quille est biseauté pour épouser l’angle quille/couples. Travailler le pliage à la vapeur (il faut plier le panneau, mais aussi le vriller), jusqu’à ce que les fonds une fois secs épousent parfaitement tous les couples et suivent la quille, le collage n’en sera que plus simple.

Avant de coller les fonds sur la charpente, j’ai préféré ouvrir les sorties du propulseur avant et les ébauches des prises d’eau pour les jets. Beaucoup plus facile à faire à plat que plus tard in-situ. Au droit des sorties du propulseur, la coque est doublée avec un carré de CTP 2mm pour obtenir une meilleure surface de collage et renforcer la paroi. Les fonds sont positionnés et tenus par quelques pinces durant le tracé.

Il faut d’abord découper les membrures basses du couple N° 2 pour pouvoir positionner les turbines et en relever l’empreinte. Garder quelques mm de marge.

• Collage : Les fonds sont alors collés. Grâce aux surfaces généreuses créées sur la charpente, l’opération est aisée. J’ai utilisé des clous laitons de de 8/10ème là où c’était possible. Ils seront enfoncés dans le CTP après séchage et recouverts de mastic. La colle utilisée est de la Sader-Marine bi-composants. Si la mise en forme à la vapeur était correcte, peu d’efforts sont nécessaires pour maintenir les surfaces en contact/pression. Essayer de ne pas trop "barbouiller" la colle: Les cabines devant être équippées/décorées, il faudra avoir un intérieur de coque aussi propre que possible, et moins il y aura de colle à gratter mieux se portera mon tunnel carpien :biz

• Finition des fonds : Les arêtes des fonds sont alors biseautées selon l’angle des couples matérialisé par les baguettes hautes de bouchain à la râpe. Ne pas toucher aux derniers 2 ou 3cm vers la proue. Cette partie sera traitée lors de la pose des flancs.

Les virures de renfort extérieures sont collées sur la coque. Ce sont des baguettes 3x8 mises en forme à la vapeur. Après collage, elles sont mises en forme par ponçage (triangle).

Des « grilles » sont montées sur les sorties du propulseur avant, tiges inox 8/10ème, insérées et collées dans le CTP préalablement rainuré. Rebouche des rainures au mastic.

Voilà pour la pose des fonds. Jusque là, tout se passe comme prévu... Prochaine étape, la pose des flancs.

Marcel.

Marcel.

La suite de la construction avec la pose des fonds de carène.

La coque est réalisée en CTP de bouleau de 2mm. L’objectif est de couvrir les fonds de carène et les flancs avec simplement 4 pièces, sans avoir à rajouter de baguettes ou autres et avec une utilisation minimum de mastic « cache-misères » (une de mes spécialités...

). Ouais, un peu ambitieux sans doute, mais bon, faut essayer…

). Ouais, un peu ambitieux sans doute, mais bon, faut essayer…Le plus grand développé des flancs mesure environ 1,05m ! La première chose était donc de trouver des feuilles de CTP bouleau suffisamment longues. Pas courant, la plupart des détaillants se limitant à 1m. J’ai finalement trouvé mon bonheur chez Métivier-Modélisme (que je recommande pour sa qualité de service et ses conseils) en 0,3x1,5m et diverses épaisseurs. Envoi standard par la Poste, mais il faut aller le chercher au centre de distribution, la Poste ne livrant pas de colis au delà du mètre…

• Le patron : Méthode classique avec d’abord la réalisation d’un «patron» en papier Canson épais. Au prix du CTP, faut pas «gâcher»… Pour relever la courbe de quille, tendre le papier selon une ligne de développé et dupliquer la courbe à disons une cinquantaine de mm. Ne pas hésiter à reprendre le patron jusqu’à avoir un ajustement parfait le long de la quille. Côté bouchain vif, j’ai gardé quelques mm d’excédent qui seront ajustés une fois le fond collé.

• Découpe : La forme est tout sauf intuitive ! Ca me rappelle la construction à clins. Les fonds sont découpés selon le patron et mis en forme à la vapeur (vieux fer à repasser). Ce CTP de 2mm bien rigide à froid, une fois saturé en eau et bien chaud se travaille très bien. Le côté quille est biseauté pour épouser l’angle quille/couples. Travailler le pliage à la vapeur (il faut plier le panneau, mais aussi le vriller), jusqu’à ce que les fonds une fois secs épousent parfaitement tous les couples et suivent la quille, le collage n’en sera que plus simple.

Avant de coller les fonds sur la charpente, j’ai préféré ouvrir les sorties du propulseur avant et les ébauches des prises d’eau pour les jets. Beaucoup plus facile à faire à plat que plus tard in-situ. Au droit des sorties du propulseur, la coque est doublée avec un carré de CTP 2mm pour obtenir une meilleure surface de collage et renforcer la paroi. Les fonds sont positionnés et tenus par quelques pinces durant le tracé.

Il faut d’abord découper les membrures basses du couple N° 2 pour pouvoir positionner les turbines et en relever l’empreinte. Garder quelques mm de marge.

• Collage : Les fonds sont alors collés. Grâce aux surfaces généreuses créées sur la charpente, l’opération est aisée. J’ai utilisé des clous laitons de de 8/10ème là où c’était possible. Ils seront enfoncés dans le CTP après séchage et recouverts de mastic. La colle utilisée est de la Sader-Marine bi-composants. Si la mise en forme à la vapeur était correcte, peu d’efforts sont nécessaires pour maintenir les surfaces en contact/pression. Essayer de ne pas trop "barbouiller" la colle: Les cabines devant être équippées/décorées, il faudra avoir un intérieur de coque aussi propre que possible, et moins il y aura de colle à gratter mieux se portera mon tunnel carpien :biz

• Finition des fonds : Les arêtes des fonds sont alors biseautées selon l’angle des couples matérialisé par les baguettes hautes de bouchain à la râpe. Ne pas toucher aux derniers 2 ou 3cm vers la proue. Cette partie sera traitée lors de la pose des flancs.

Les virures de renfort extérieures sont collées sur la coque. Ce sont des baguettes 3x8 mises en forme à la vapeur. Après collage, elles sont mises en forme par ponçage (triangle).

Des « grilles » sont montées sur les sorties du propulseur avant, tiges inox 8/10ème, insérées et collées dans le CTP préalablement rainuré. Rebouche des rainures au mastic.

Voilà pour la pose des fonds. Jusque là, tout se passe comme prévu... Prochaine étape, la pose des flancs.

Marcel.

Marcel._________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Hello,

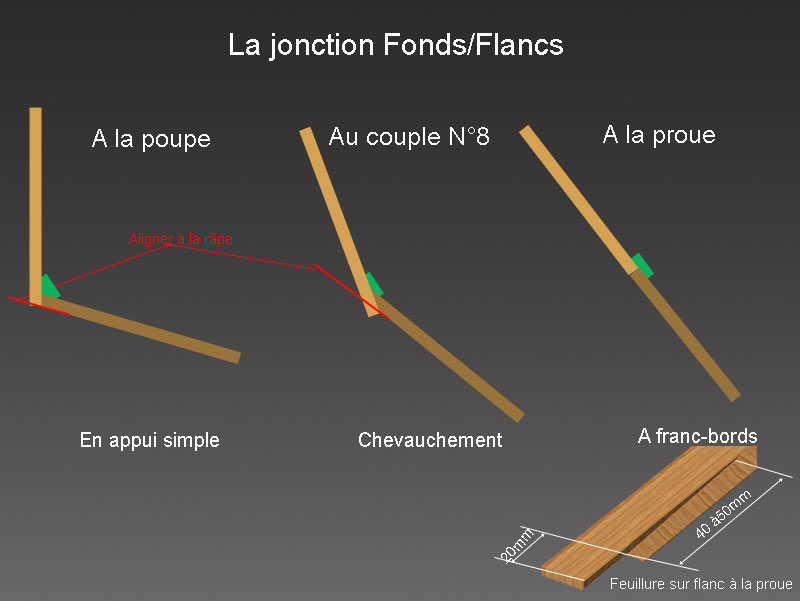

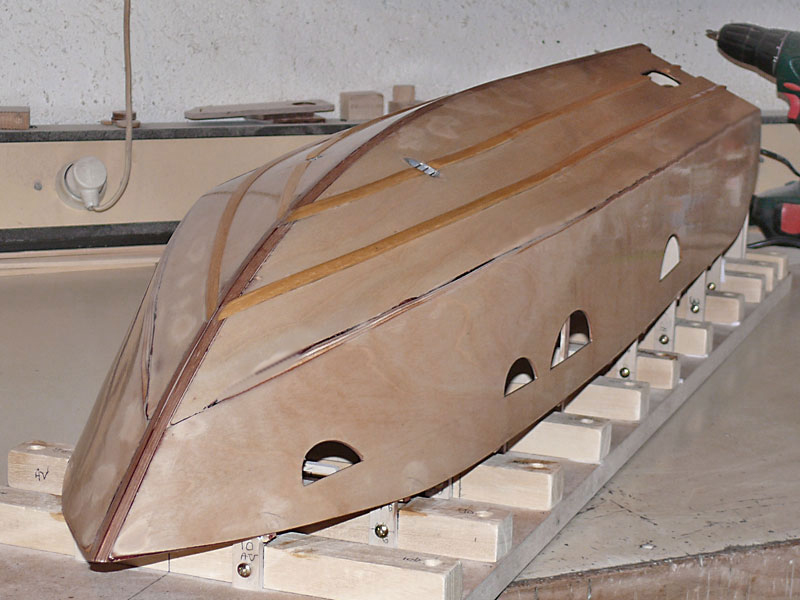

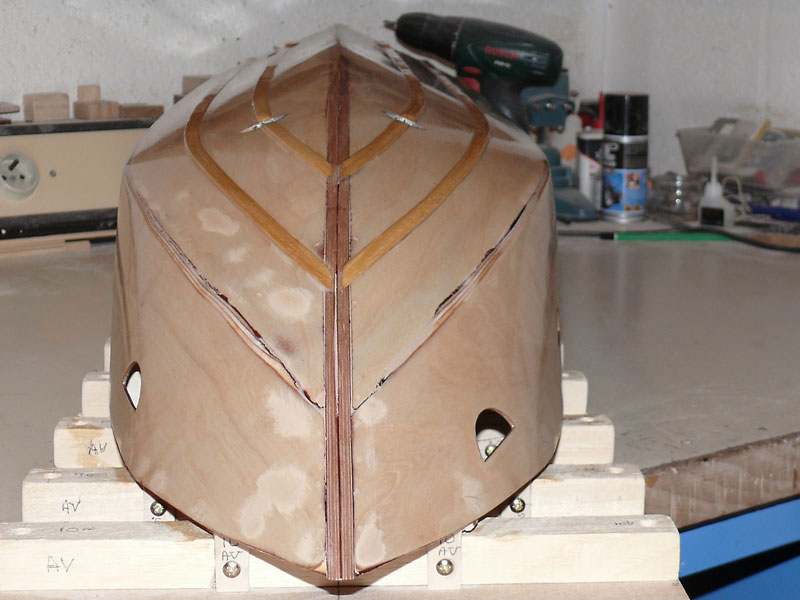

La suite de la construction avec la pose des flancs. Toujours le même objectif, essayer de clore la coque de la manière la plus propre possible.

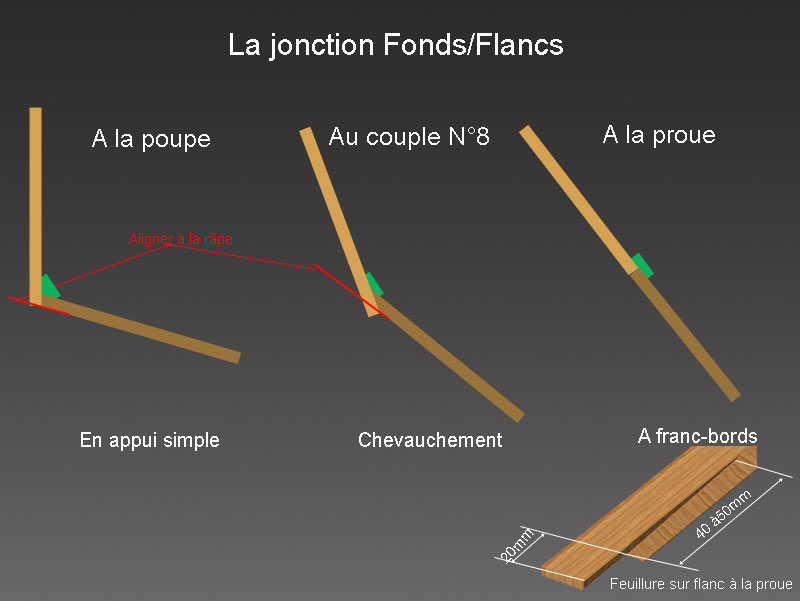

Quand on regarde de près les fonds déjà posés, on s’aperçoit que la jonction fonds/flancs évolue le long du bateau : 1) En appui simple à la poupe, 2) puis à partir du couple 6 ou 7 avec un chevauchement, pour finir 3) en « franc- bord » à la proue. L’évolution progressive de 1) à 2) est assez facile, le passage de 2) à 3) un peu plus compliqué… C’est exactement la même chose que les finitions proue & poupe sur une coque à clins !! Et la même solution sera employée : Création d’une feuillure pour venir progressivement effacer le chevauchement.

• Patron : Toujours la même technique à base de patron en papier Canson épais. Cette fois, c’est la partie haute (ne pas oublier que l’on travaille à l’envers) que l’on aligne soigneusement avec la baguette de rive. Côté bouchain vif, laisser 3 ou 4mm de marge. Travailler le patron jusqu’à obtenir un assemblage quasi parfait.

• Découpe : Le patron est reporté sur le CTP. La forme vers la proue est un peu tarabiscotée et rappelle celle des clins lors de la construction de ma chaloupe « Danmar » !

• Mise en forme : Le fer à repasser vapeur est de nouveau mis à contribution. Les choses se corsent, puisqu’il faut non seulement plier le flanc et le vriller, mais les couples étant légèrement bombés (surtout de 7 à 10), il faut aussi le cintrer un poil dans le sens de la largeur. Heureusement que ce CTP une fois traité à la vapeur se travaille assez bien! Lorsque la forme est bonne, le flanc sec doit épouser les couples au mieux et tenir en place avec seulement quelques petites pinces de maintien. S’il faut « forcer », ne pas hésiter à le reprendre sous peine de certainement avoir de mauvaises surprises au collage et au final des « trous » dans la jonction fonds/flancs.

C’est maintenant que l’on vient tailler la feuillure pour progressivement effacer le chevauchement et finir à « franc-bords ». Les bonnes surfaces d’appui créées sur la charpente permettront un collage bord à bord bien étanche et solide.

Voilà, le plus difficile est fait.

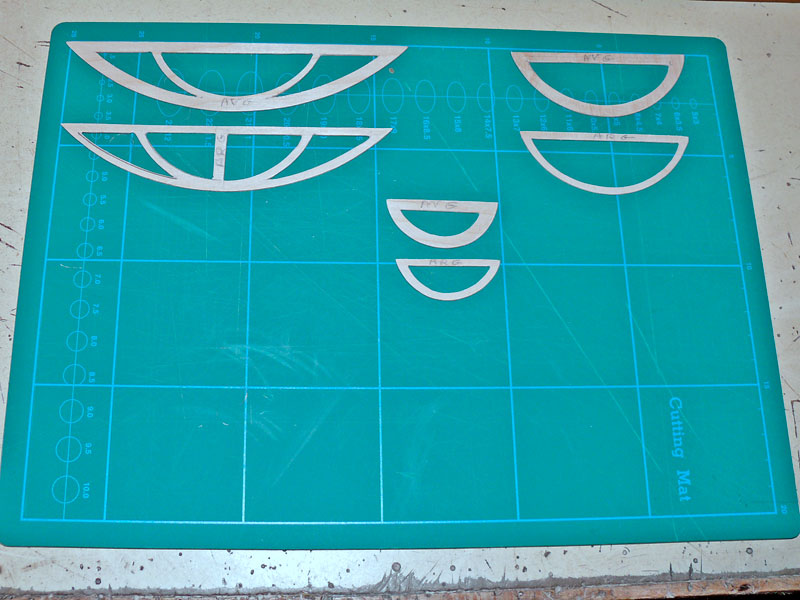

• Hublots : Pendant que les flancs séchaient, les cadres de hublot intérieurs et extérieurs ont été découpés dans du CTP bouleau de 1mm. De la dentelle ! Coupe au cutter et finition lime fine. La qualité du CTP bouleau est appréciable pour ce genre de boulot délicat. Une petite modif sur le plan d’origine : A tribord, le « grand » hublot est remplacé par un médium pour résoudre un conflit avec les cloisons intérieures à venir.

Les hublots sont dessinés sur les flancs en tenant compte de la position des couples et des cloisons intérieures. Les ouvertures sont découpées (perçage de trous bords à bords et lime) en les ajustant à la taille des caches extérieurs qui viendront s’emboîter dedans.

Il faut creuser de 1 à 2 mm le couple 7 au droit du futur hublot pour ménager un espace suffisant entre coque et couple pour pouvoir y glisser le cadre intérieur.

• Collage : Avec des flancs bien mis en forme, rien de particulier. Il suffit de serrer le bord supérieur du flanc sur la baguette de rive avec des pincettes et d’assurer une bonne pression au niveau de la baguette de bouchain. Pour cela j’ai utilisé une demi-douzaine de tendeurs élastiques tendus autour de la coque et du chantier et placé des bouts de tasseaux 5x5cm le long de la ligne de bouchain. Le flanc est cloué à la proue et à la poupe. Désolé, j’ai oublié de faire la photo.

• Finition : On ajuste la hauteur des flancs le long de l’arête de bouchain, en suivant l’angle des fonds. Sur le CTP, le rabot ça ne fonctionne pas… Je l’ai donc fait à la râpe et lime (Je me suis aperçu que j’aurais mieux fait d’attendre pour coller les virures extérieures sur les fonds, elles ont pris quelques coups de râpe malencontreux). Remplissage des trous de clous et des traces de râpe avec un poil de mastic, suivi d’un ponçage au grain 150. Voilà donc ce que donne la coque brute :

Puis application de deux couches de résine époxy bi-composants, la première bien fluide (diluée à l’alcool ) pour pénétrer le bois et calfeutrer les micro-interstices éventuels,. Des bandes de tissu en fibres de verre sont placées en renfort sur l’angle du bouchain vif et à cheval sur la quille. Honnêtement, je ne pense pas que c’est indispensable au vu des surfaces de collage des flancs et fonds sur la charpente. Mais facile à faire et mieux vaut un excès de prudence que des regrets plus tard…

Voilà donc la coque terminée et OUF ! sans rajout de baguettes ni usage intensif de mastic… Finalement, plutôt simple et plaisant à faire. Avec l’expérience, du CTP de 1,5mm (et même de 1mm, mais plus fragile aux chocs perforants??) aurait largement suffi : Peu de ponçage nécessaire et la mise en forme aurait été plus facile à faire, en particulier le cintrage pour suivre le galbe des couples. Et ce cintrage est critique pour obtenir une bonne surface d’appui sur la baguette de bouchain et éviter les « baillements » entre fonds et flancs. J'aurais également gagné en poids...

La coque dans l'état actuel pèse 1.3kg.

Qu’utilisez-vous en général comme CTP pour ce genre de coque? du 1mm ou1.5mm?

:hello:Marcel.

--------------------

La suite de la construction avec la pose des flancs. Toujours le même objectif, essayer de clore la coque de la manière la plus propre possible.

Quand on regarde de près les fonds déjà posés, on s’aperçoit que la jonction fonds/flancs évolue le long du bateau : 1) En appui simple à la poupe, 2) puis à partir du couple 6 ou 7 avec un chevauchement, pour finir 3) en « franc- bord » à la proue. L’évolution progressive de 1) à 2) est assez facile, le passage de 2) à 3) un peu plus compliqué… C’est exactement la même chose que les finitions proue & poupe sur une coque à clins !! Et la même solution sera employée : Création d’une feuillure pour venir progressivement effacer le chevauchement.

• Patron : Toujours la même technique à base de patron en papier Canson épais. Cette fois, c’est la partie haute (ne pas oublier que l’on travaille à l’envers) que l’on aligne soigneusement avec la baguette de rive. Côté bouchain vif, laisser 3 ou 4mm de marge. Travailler le patron jusqu’à obtenir un assemblage quasi parfait.

• Découpe : Le patron est reporté sur le CTP. La forme vers la proue est un peu tarabiscotée et rappelle celle des clins lors de la construction de ma chaloupe « Danmar » !

• Mise en forme : Le fer à repasser vapeur est de nouveau mis à contribution. Les choses se corsent, puisqu’il faut non seulement plier le flanc et le vriller, mais les couples étant légèrement bombés (surtout de 7 à 10), il faut aussi le cintrer un poil dans le sens de la largeur. Heureusement que ce CTP une fois traité à la vapeur se travaille assez bien! Lorsque la forme est bonne, le flanc sec doit épouser les couples au mieux et tenir en place avec seulement quelques petites pinces de maintien. S’il faut « forcer », ne pas hésiter à le reprendre sous peine de certainement avoir de mauvaises surprises au collage et au final des « trous » dans la jonction fonds/flancs.

C’est maintenant que l’on vient tailler la feuillure pour progressivement effacer le chevauchement et finir à « franc-bords ». Les bonnes surfaces d’appui créées sur la charpente permettront un collage bord à bord bien étanche et solide.

Voilà, le plus difficile est fait.

• Hublots : Pendant que les flancs séchaient, les cadres de hublot intérieurs et extérieurs ont été découpés dans du CTP bouleau de 1mm. De la dentelle ! Coupe au cutter et finition lime fine. La qualité du CTP bouleau est appréciable pour ce genre de boulot délicat. Une petite modif sur le plan d’origine : A tribord, le « grand » hublot est remplacé par un médium pour résoudre un conflit avec les cloisons intérieures à venir.

Les hublots sont dessinés sur les flancs en tenant compte de la position des couples et des cloisons intérieures. Les ouvertures sont découpées (perçage de trous bords à bords et lime) en les ajustant à la taille des caches extérieurs qui viendront s’emboîter dedans.

Il faut creuser de 1 à 2 mm le couple 7 au droit du futur hublot pour ménager un espace suffisant entre coque et couple pour pouvoir y glisser le cadre intérieur.

• Collage : Avec des flancs bien mis en forme, rien de particulier. Il suffit de serrer le bord supérieur du flanc sur la baguette de rive avec des pincettes et d’assurer une bonne pression au niveau de la baguette de bouchain. Pour cela j’ai utilisé une demi-douzaine de tendeurs élastiques tendus autour de la coque et du chantier et placé des bouts de tasseaux 5x5cm le long de la ligne de bouchain. Le flanc est cloué à la proue et à la poupe. Désolé, j’ai oublié de faire la photo.

• Finition : On ajuste la hauteur des flancs le long de l’arête de bouchain, en suivant l’angle des fonds. Sur le CTP, le rabot ça ne fonctionne pas… Je l’ai donc fait à la râpe et lime (Je me suis aperçu que j’aurais mieux fait d’attendre pour coller les virures extérieures sur les fonds, elles ont pris quelques coups de râpe malencontreux). Remplissage des trous de clous et des traces de râpe avec un poil de mastic, suivi d’un ponçage au grain 150. Voilà donc ce que donne la coque brute :

Puis application de deux couches de résine époxy bi-composants, la première bien fluide (diluée à l’alcool ) pour pénétrer le bois et calfeutrer les micro-interstices éventuels,. Des bandes de tissu en fibres de verre sont placées en renfort sur l’angle du bouchain vif et à cheval sur la quille. Honnêtement, je ne pense pas que c’est indispensable au vu des surfaces de collage des flancs et fonds sur la charpente. Mais facile à faire et mieux vaut un excès de prudence que des regrets plus tard…

Voilà donc la coque terminée et OUF ! sans rajout de baguettes ni usage intensif de mastic… Finalement, plutôt simple et plaisant à faire. Avec l’expérience, du CTP de 1,5mm (et même de 1mm, mais plus fragile aux chocs perforants??) aurait largement suffi : Peu de ponçage nécessaire et la mise en forme aurait été plus facile à faire, en particulier le cintrage pour suivre le galbe des couples. Et ce cintrage est critique pour obtenir une bonne surface d’appui sur la baguette de bouchain et éviter les « baillements » entre fonds et flancs. J'aurais également gagné en poids...

La coque dans l'état actuel pèse 1.3kg.

Qu’utilisez-vous en général comme CTP pour ce genre de coque? du 1mm ou1.5mm?

:hello:Marcel.

--------------------

_________________

Un seul hêtre vous manque... et tout est peuplier ! (Coluche)

Si vous ne pouvez exceller par le talent, triomphez par l'effort. C'est insulter l'éternité que de tuer le temps!

http://www.tournereau.com/modelisme/Accueil/Accueil.html

Re: Construction Windstorm 60HJ

Re: Construction Windstorm 60HJ

Bonsoir!

Y'a pas à dire , on a les meilleurs sur ce forum. Voilà encore un post qui va monter en haut de page et servir de référence.

Merci Rookie! Un sacré bon boulot!

c'est passionnant et ça semble tellement facile! Ca semble seulement!

Bien cordialement!

Y'a pas à dire , on a les meilleurs sur ce forum. Voilà encore un post qui va monter en haut de page et servir de référence.

Merci Rookie! Un sacré bon boulot!

c'est passionnant et ça semble tellement facile! Ca semble seulement!

Bien cordialement!

Invité- Invité

Page 1 sur 13 • 1, 2, 3 ... 11, 12, 13

Sujets similaires

Sujets similaires» La windstorm journée par abfil

» 1ère réalisation : Windstorm 45

» choix du matériel RC pour un windstorm 60

» construction alu

» Construction MRB

» 1ère réalisation : Windstorm 45

» choix du matériel RC pour un windstorm 60

» construction alu

» Construction MRB

Page 1 sur 13

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum